Stempelmatrijs is een speciale procesapparatuur die wordt gebruikt bij de verwerking van koud stampen om materialen (metaal of niet-metaal) in delen (of halffabrikaten) te verwerken, ook wel koud stempelmatrijs genoemd. Stempelen is een drukverwerkingsmethode die een mal gebruikt die op een pers is geïnstalleerd om druk uit te oefenen op een materiaal bij kamertemperatuur, waardoor scheiding of plastische vervorming ontstaat om de vereiste onderdelen te verkrijgen.

De matrijzen kunnen per procescombinatie in vier categorieën worden ingedeeld:

Single Punch Sterven:Verwijst naar een mal die slechts één stempelproces kan voltooien tijdens het werkproces van een pers;

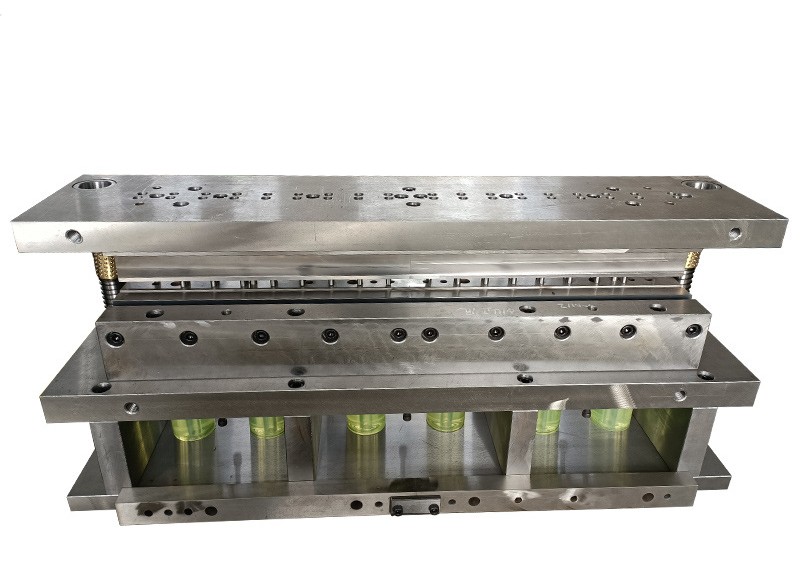

Samengestelde sterven:In één slag van de pers kan de samengestelde mal twee of meer stempelprocessen tegelijkertijd op hetzelfde werkstation voltooien;

Progressieve Sterven:Ook bekend als continue schimmel, heeft dit type mal twee of meer werkstations en kan twee of meer stempelprocessen op verschillende werkstations voltooien;

Overdracht sterven:Een technologie die wordt gebruikt om metalen componenten in precieze vormen te vormen en te vormen. Elk deel gaat door verschillende mallen in een proces. Dit proces behandelt elke component als een afzonderlijke entiteit.

Als u mallen uit China wilt kopen en de productie in huis wilt doen, stuur ons dan een tekening van het eindproduct en laat ons de geschatte jaarlijkse hoeveelheid van de producten weten. Wij kunnen voorstellen welke dobbelsteen voor u per moeilijkheid, de grootte en de hoeveelheid van het product geschikt is. Als je al weet wat voor soort sterf je verkiest, laat het ons dan weten. We zullen het ontwerp en de matrijsproductie, monsters en zelfs een kleine partij in onze plaats beëindigen. Daarna kunnen we de mallen naar u verzenden. We zullen ervoor zorgen dat de mallen die u ontvangt van goede kwaliteit zijn en meteen kunnen worden gebruikt.

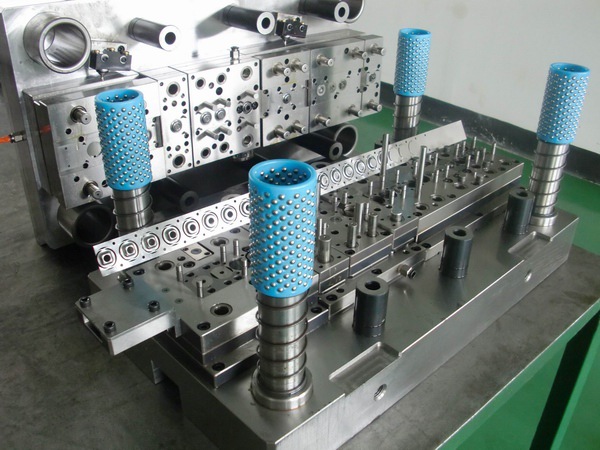

Met de deskundige technische afdeling en bijgewerkte machines kan Shanghai Yixing Technology de mal op maat ontwerpen om aan specifieke verzoeken te voldoen. CNC, EDM, draadsnijden, diepgatboren, freesmachines, boormachines, slijpmachines enz. Zijn allemaal uitgerust voor matrijsproductie. Alle details worden vermeld in het DFM-rapport en worden vóór de productie met klanten besproken en bevestigd.

Onze selectie van schimmelmaterialen is zeer streng. We houden niet alleen rekening met de hardheid, sterkte en slijtvastheid van de materialen, maar ook met de juiste taaiheid, evenals hoge hardbaarheid, niet-vervorming tijdens warmtebehandeling, en minder vatbaar voor kraken tijdens het blussen. Aan de andere kant, als een kleine verandering in het ontwerp de levensduur van de schimmel kan verhogen, zullen we ook een open discussie hebben met klanten.

Shanghai Yixing Technology biedt professionalPlaatwerk fabricage diensten. We eisen onszelf altijd met hoge normen. Wij controleren productie, inspectie, en verzending gebruikend normen die aan het kwaliteitssysteem van ISO9001 voldoen. Shanghai Yixing Technology produceert metalen gestempelde onderdelen en matrijzen voor alle industrieën, met name voor de automobiel-, elektrische, industriële, consumentenproducten, elektronica en medische industrie. Onze kwaliteit is erkend door de Fortune top 500 klanten.

De materialen die worden gebruikt voor het vervaardigen van stempelmatrijzen omvatten staal, harde legeringen, met staal gebonden harde legeringen, op zink gebaseerde legeringen, legeringen met een laag smeltpunt, aluminiumbrons, polymeermaterialen, enzovoort. Op dit moment zijn de meeste materialen die worden gebruikt voor het vervaardigen van stempelmallen staal. De veelgebruikte soorten matrijswerkmaterialen zijn onder meer: koolstof gereedschapsstaal, laaggelegeerd gereedschapsstaal, hoogkoolstofchroom of medium chroom gereedschapsstaal, medium koolstofgelegeerd staal, snelstaal, matrixstaal, evenals harde legeringen, staalgebonden harde legeringen, enzovoort.

| Categorie | Rang | Beschrijving |

| Koolstofgereedschapsstaal | T8A, T10A, enz | Deze hebben de voordelen van goede verwerkingsprestaties en lage kosten. Maar de hardbaarheid en rode hardheid zijn slecht, de vervorming van de warmtebehandeling is groot en het draagvermogen is laag. |

| Snel staal | CrWMn, 9Mn 2V, 7CrSiMnMoV, 6CrNiSiMnMoV, enz | Gereedschapsstaal met een lage legering wordt gemaakt door een geschikte hoeveelheid legeringselementen toe te voegen op basis van koolstof gereedschapsstaal. In vergelijking met koolstof gereedschapsstaal vermindert het de vervorming en krakende neiging, verbetert het de hardbaarheid van het staal en heeft het ook een betere slijtvastheid. |

| Gereedschapsstaal met hoge koolstof en hoge chroom | Cr12, Cr12MoV, en Cr12Mo1V1 enz., D1, DC53, SKD11 | Ze hebben een goede hardbaarheid, hardbaarheid en slijtvastheid. Ze hebben een minimale vervorming van de warmtebehandeling en zijn zeer slijtvast micro-vervormingsmatrijsstaal, met een draagvermogen dat op de tweede plaats komt na snelstaal. Ernstige segregatie van carbiden vereist echter herhaaldelijk verontrustend en getekend (axiaal en radiaal) om de oneffenheden van carbiden te verminderen en hun prestaties te verbeteren. |

| Gereedschapsstaal met hoog koolstofgehalte uit medium chroom | Cr4W2MoV, Cr6WV, Cr5MoV enz | Ze hebben een laag chroomgehalte, minder eutectische carbiden, uniforme verdeling van carbiden, kleine warmtebehandeling vervorming, goede hardbaarheid en dimensionele stabiliteit. Vergeleken met koolstofrijk en hoog chroomstaal met relatief ernstige carbidesegregatie, zijn de prestaties verbeterd. |

| Snel staal | W18Cr 4V, W6Mo5Cr4V2, 6W6Mo5Cr 4V enz | Snelstaal heeft de hoogste hardheid, slijtvastheid en druksterkte onder vormstaal en heeft een hoog draagvermogen. Veel gebruikt in matrijzen zijn W18Cr 4V (code 8-4-1) en W6Mo5Cr4V2 (code 6-5-4-2, US grade M2) met een laag wolfraamgehalte, evenals het koolstofarme en vanadiumreducerende snelstaal 6W6Mo 5Cr 4V (code 6W6 of koolstofarme M2) ontwikkeld om de taaiheid te verbeteren. Het snelstaal moet ook worden gesmeed om zijn carbidedistributie te verbeteren |

| Matrix staal | 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL enz | Voeg een kleine hoeveelheid andere elementen toe aan de basissamenstelling van snelstaal en verhoog of verlaag het koolstofgehalte op passende wijze om de prestaties van het staal te verbeteren. Dit type staal wordt gezamenlijk matrixstaal genoemd. Ze hebben niet alleen de eigenschappen van snelstaal, maar hebben ook bepaalde slijtvastheid en hardheid, en hun vermoeiingssterkte en taaiheid zijn beter dan die van snelstaal. Het zijn hoge sterkte en taaiheid koudwerkgietstaal, maar hun materiaalkosten zijn lager dan die van snelstaal. |

| Harde legering en staal gebonden harde legering | / | Harde legering heeft een hogere hardheid en slijtvastheid dan elk ander type matrijsstaal, maar een slechte buigsterkte en taaiheid. De harde legering die voor mallen wordt gebruikt, is van het type wolfraamkobalt. Voor mallen met lage slagvastheid en hoge slijtvastheidseisen, kunnen harde legeringen met een lager kobaltgehalte worden geselecteerd. Voor mallen met een hoge impact kunnen harde legeringen met een hoger kobaltgehalte worden geselecteerd. |

De stempelmallen kunnen worden ingedeeld in onderstaande vijf categorieën op basis van proceseigenschappen:

1. Punch en Blanking sterven

Een matrijs die materialen scheidt langs een gesloten of open contourlijn. Zoals shearing dies, blanking dies, ponsen dies, trimmen matrijzen, rand cutting dies etc.

2. Buigende matrijs

Een mal die ervoor zorgt dat een blanco buigvervorming ondergaat langs een rechte lijn (buigcurve), waardoor een werkstuk met een bepaalde hoek en vorm wordt verkregen.

3. Diepe Tekeningmatrijs

Een mal die wordt gebruikt om open holle delen te maken van blanco plaatmateriaal, of om de vorm en grootte van de holle delen verder te veranderen.

4. Het vormen van Die

Het is een mal die de vorm van een blanco of half afgewerkt werkstuk rechtstreeks repliceert in een convexe of concave mal volgens de tekening, terwijl het materiaal zelf alleen lokale plastische vervorming veroorzaakt. Zoals uitpuilende dobbelsteen, halsdobbelsteen, uitdijende matrijs, golvende matrijs, vormende dobbelsteen, enz

5. Compressievorm

Gebruik sterke druk om het originele metaal te laten stromen en in de gewenste vorm te vervormen. Het type omvat extrusiematrijzen, embossingsmallen en einddrukmatrijzen.

1. Verbetering van het ontwerp van het stempelen van mallen

De rationaliteit van het ontwerp van de stempelmatrijs is de basis voor het verbeteren van de duurzaamheid van stempelmatrijzen.

2. Correcte selectie van het stempelen van matrijsmaterialen

Verschillende stempelmaterialen hebben verschillende sterktes, taaiheid en slijtvastheid. Het gebruik van geavanceerde materialen onder bepaalde omstandigheden kan de duurzaamheid meerdere keren verhogen. Daarom is het noodzakelijk om goede materialen te kiezen om de duurzaamheid van het stempelen van mallen te verbeteren.

3. Redelijk uit te voeren smeden en warmtebehandeling van stempelen sterven delen

Een van de belangrijkste manieren om de duurzaamheid van stempelmatrijzen te verbeteren, is om hoogwaardige stempelmaterialen te kiezen, terwijl u redelijk smeden en warmtebehandeling nodig hebt voor materialen van hetzelfde materiaal en verschillende eigenschappen.

4. Redelijk het fabricageproces van het stempelen van mallen regelen en zorgen voor nauwkeurigheid van de bewerking

De bewerkingsnauwkeurigheid van stempelmallen heeft een aanzienlijke invloed op hun duurzaamheid. Als de montagespeling ongelijk is in de ponsmatrijs, zorgt dit er vaak voor dat de concave matrijs knaagt en de levensduur van de stempelmatrijs beïnvloedt onder invloed van de schuifkracht. Tegelijkertijd, als de gladheid van het oppervlak van de stempelmatrijs te laag is, zal het ook de duurzaamheid van de stempelmatrijs verminderen.

5. Correcte selectie van de persmachine

Om de duurzaamheid van het stempelen van mallen te verbeteren, is het noodzakelijk om een pers met hoge precisie en stijfheid te selecteren en zijn stempeltonnage groter dan 30% van de ponsdruk te maken.

6. Redelijk gebruik en onderhoud van het stempelen van mallen

Om de duurzaamheid van stempelmatrijzen te verbeteren, moeten operators redelijk stempelmallen gebruiken en onderhouden en regelmatig stempelmallen repareren om te voorkomen dat ze met defecten werken.

1. Verschillende productiemethoden

De productiemethode van gestempelde onderdelen is om het metalen blad in de stempelmachine te plaatsen, en door de druk van de stempelmachine en de actie van de mal, buigen, snijden, en vormen het metaalblad. Gieten daarentegen omvat het verwarmen van een metaal of legering in vloeibare vorm, het in een mal gieten en het vervolgens na afkoeling en stollen verwijderen om het gewenste product te verkrijgen.

2. Verschillende procescomplexiteiten

In vergelijking met gegoten onderdelen is de procescomplexiteit van gestempelde onderdelen relatief laag. Gietstukken vereisen het stromings-en stollingsproces van vloeibaar metaal, rekening houdend met factoren zoals warmtegeleiding en stollingskrimp van het metaal. Meerdere behandelingen zijn vereist tijdens het productieproces. Gestempelde onderdelen daarentegen voltooien het vereiste vormingsproces in één keer door de druk van de stempelmachine en de werking van de mal.

3. Verschillende productnauwkeurigheid

De nauwkeurigheid van gestempelde onderdelen is relatief hoog en bereikt een nauwkeurigheid op millimeterniveau. De nauwkeurigheid van gietstukken is relatief laag, meestal alleen het bereiken van centimeter niveau nauwkeurigheid. Dit komt omdat tijdens het productieproces van gestempelde onderdelen de precisie van de matrijsproductie en de regelprecisie van de stempelmachine hoger zijn dan die van gegoten onderdelen.

4. Verschillende toepassingsbereiken

Gestempelde onderdelen zijn geschikt voor het maken van verschillende metalen producten met eenvoudige vormen, kleine maten en hoge precisie, zoals behuizingen van mobiele telefoons, elektronische productbehuizingen, auto-onderdelen, enz. Gietstukken zijn geschikt voor het produceren van metalen producten met complexe vormen, grote afmetingen en lage precisie-eisen, zoals automotoren, Scheepscomponenten, enz.

5. Verschillende productie-efficiëntie

De productie-efficiëntie van gestempelde onderdelen is hoog en grootschalige productie kan worden bereikt door middel van geautomatiseerde apparatuur, wat resulteert in een hoge productie-efficiëntie. De productie-efficiëntie van gietstukken is relatief laag, waardoor meerdere behandelingen en handmatige bewerkingen nodig zijn, wat resulteert in een lage productie-efficiëntie.

Samenvattend zijn er aanzienlijke verschillen tussen gestempelde en gegoten onderdelen in termen van productiemethoden, procescomplexiteit, productnauwkeurigheid, toepasbaarheid en productie-efficiëntie. Bij de daadwerkelijke productie is het noodzakelijk om de juiste productiemethode te kiezen op basis van de vereisten en de productiesituatie van het product.