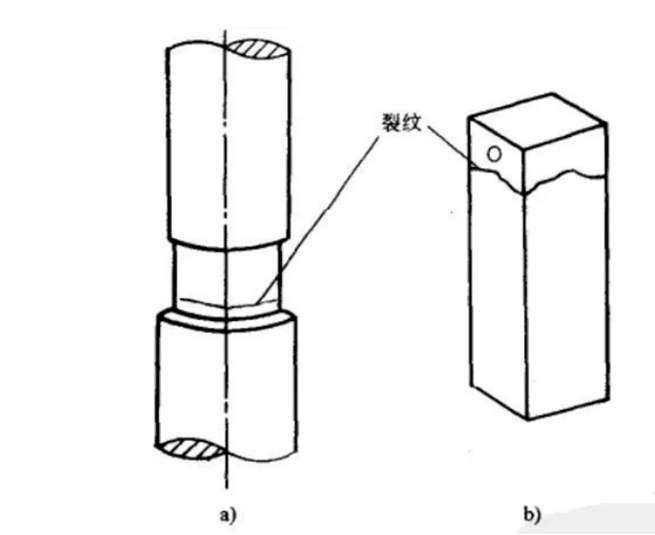

De scheur is axiaal en heeft een dunne en lange vorm. Wanneer de matrijs volledig is geblust, dat wil zeggen centrumloos blussen, wordt het centrum omgezet in geblust Martensiet met het grootste specifieke volume, waardoor tangentiële trekspanning wordt gegenereerd. Hoe hoger het koolstofgehalte van het matrijsstaal, hoe groter de tangentiële trekspanning die wordt gegenereerd. Wanneer de trekspanning groter is dan de sterktelimiet van het staal, worden longitudinale scheuren gevormd. De volgende factoren verergeren de generatie van longitudinale scheuren verder:

(1) Staal bevat een grote hoeveelheid schadelijke onzuiverheden met een laag smeltpunt zoals S, P, Bi, Pb, Sn, As, enz. Bij het rollen van de stalen staaf vertoont het een ernstige longitudinale segregatieverdeling langs de rolrichting, die vatbaar is voor spanningsconcentratie en vorming van longitudinale blusscheuren, Of de longitudinale scheuren gevormd door snelle afkoeling van grondstoffen na het walsen worden niet verwerkt en vastgehouden in het product, wat leidt tot de uitbreiding van de uiteindelijke blusscheuren en de vorming van longitudinale scheuren;

(2) Longitudinale scheuren worden gemakkelijk gevormd wanneer de matrijsgrootte zich binnen het bereik van het blussen van scheurgevoelige grootte van staal bevindt (de gevaarlijke grootte van het blussen van scheur van koolstof gereedschapsstaal is 8 ~ 15mm, en de gevaarlijke grootte van middelgroot en laaggelegeerd staal is 25 ~ 40mm) Of het geselecteerde bluskoelmedium overtreft aanzienlijk de kritische afkoelsnelheid van het staal.

Preventieve maatregelen:

(1) inspecteer strikt de opslag van grondstoffen, en zet niet in productiestaal met bovenmatig schadelijk onzuiverheidsgehalte; (2) Vacuüm smelten, ovenraffinage of elektro-slak-smeltmatrijsstaal moet zoveel mogelijk worden geselecteerd; (3) Verbeter het warmtebehandelingsproces door gebruik te maken van vacuümverwarming, Beschermende atmosfeerverwarming en volledig gedeoxideerde zoutbadovenverwarming, evenals gesorteerde afschrikking en isothermische uitdoving; (4) Verandering van centrumloos blussen naar centrale quenching, d.w.z. Onvolledig blussen en het verkrijgen van een lagere baïtische structuur met hoge sterkte en taaiheid, kan de trekspanning aanzienlijk verminderen en effectief longitudinale scheurvorming en blusvervorming van de matrijs voorkomen.

De scheurfunctie staat loodrecht op de axiale richting. Ongebluste mallen hebben grote trekspanningspieken in de overgang tussen de gebluste en niet-geharde gebieden. Wanneer grote mallen snel worden afgekoeld, worden gemakkelijk grote trekspanningspieken gevormd, aangezien de gevormde axiale spanning groter is dan de tangentiële spanning, wat leidt tot dwarsscheuren. De transversale segregatie van schadelijke onzuiverheden met lage smeltpunten zoals S, P, Bi, Pb, Sn, zoals in de smeedmodule of de aanwezigheid van transversale microscheuren in de module, die zich voortplanten en transversale scheuren vormen na het blussen.

Preventieve maatregelen:

(1) De module moet redelijk worden gesmeed, en de verhouding van de lengte van de grondstof tot de diameter, d.w.z. De smeedverhouding, is het best geselecteerd tussen 2-3. Het smeden neemt een dubbele kruisvormige variabele richting smeden, en na vijf verstoringen en vijf trekkingen en meerdere branden smeden, de carbiden en onzuiverheden in het staal zijn fijn en klein, gelijkmatig verdeeld over het stalen substraat. De gesmede vezelstructuur is niet georiënteerd rond de vormholte, waardoor de transversale mechanische eigenschappen van de module sterk worden verbeterd, waardoor spanningsbronnen worden verminderd en geëlimineerd;

(3) Selecteer de ideale koelsnelheid en het koelmedium: snelle koeling boven het Ms-punt van het staal, dat groter is dan de kritische afkoelsnelheid van het staal. De spanning geproduceerd door het ondergekoelde austeniet in het staal is thermische spanning, de oppervlaktespanning is drukspanning en de binnenspanning is trekspanning, die elkaar compenseert, effectief voorkomen van de vorming van thermische stress scheuren. Langzame koeling tussen Ms en Mf van het staal kan de structurele spanning aanzienlijk verminderen wanneer het blussen van Martensiet wordt gevormd. Wanneer de som van thermische spanning en bijbehorende spanning in staal positief is (trekspanning), is het gemakkelijk te kraken en als het negatief is, is het niet gemakkelijk om te kraken. Door volledig gebruik te maken van thermische spanning, het verminderen van fasetransformatiespanning en het beheersen van deTotale spanning om negatief te zijn, kunnen transversale blusscheuren effectief worden vermeden. CL-1 organische blusmedium is een ideaal uitdovingsmiddel, dat vervorming van de schimmel kan verminderen en voorkomen, en kan ook de redelijke verdeling van de verhardingslaag regelen. Het aanpassen van de verschillende concentratieverhoudingen van CL-1 quenchant kan verschillende koelsnelheden verkrijgen en de vereiste verdeling van verhardingslagen verkrijgen om aan de behoeften van verschillende vormstalen te voldoen.

Het komt vaak voor bij plotselinge veranderingen in de vorm van vormhoeken, inkepingen, gaten en concave vormdraadflits. Dit komt doordat de spanning die wordt gegenereerd aan de randen en hoeken tijdens het blussen 10 keer de gemiddelde spanning op een glad oppervlak is.

(1) Hoe hoger het koolstof (C)-gehalte en het gehalte aan legeringselementen in het staal, hoe lager het Ms-punt van het staal. Als het Ms-punt met 2 ℃ afneemt, neemt de neiging om kraken te blussen met 1,2 keer toe, neemt het Ms-punt af met 8 ℃ en neemt de neiging om kraken te blussen met 8 keer toe;

(2) Het verschil in de transformatie van verschillende structuren en dezelfde structuur in staal resulteert in enorme structurele spanning als gevolg van de tolerantie van verschillende structurele verhoudingen, leidend tot de vorming van boogvormige scheuren op het grensvlak van de structuren;

(3) Na het blussen wordt het resterende austeniet in het staal niet volledig getransformeerd als gevolg van vertraagde tempering of onvoldoende tempering, die in de diensttoestand wordt vastgehouden om de herverdeling van spanning te bevorderen, of wanneer de mal in dienst is, ondergaat het resterende austeniet Martensite-transformatie en genereert het nieuwe interne stress. Wanneer de uitgebreide spanning groter is dan de sterktelimiet van het staal, zal een boogvormige scheur worden gevormd;

(4) Met het tweede type gehard bros staal, ondergaat het hoge temperatuur temperen en langzaam afkoelen na het blussen, waardoor schadelijke onzuiverheidsverbindingen zoals P en s neerslaan langs korrelgrenzen, sterk verminderen van de bindingskracht en sterkte-taaiheid van de korrelgrens, toenemende broosheid en vorming van boogvormige scheuren onder externe krachten tijdens dienst.

Preventieve maatregelen:

(1) Verbeter het ontwerp, probeer de vorm zoveel mogelijk symmetrisch te maken, verminder vormmutaties, verhoog procesgaten en versterkende ribben of gebruik combinatiesamenstelling;

(2) Afgeronde hoeken vervangen rechte hoeken en scherpe randen, en door gaten vervangen blinde gaten, waardoor de nauwkeurigheid van de bewerking en gladheid van het oppervlak wordt verbeterd, waardoor de spanningsconcentratiebronnen worden verminderd. Voor gebieden waar het onmogelijk is om rechte hoeken, scherpe randen, blinde gaten, enz. Te vermijden, zijn de algemene hardheidsvereisten niet hoog. IJzerdraad, asbesttouw, vuurvaste modder, enz. Kunnen worden gebruikt om te wikkelen of te vullen, waardoor kunstmatig een koelbarrière ontstaat om langzaam af te koelen en te blussen, waarbij stressconcentratie wordt vermeden, en het voorkomen van de vorming van boogvormige scheuren tijdens het blussen;

(3) Gedoven staal moet tijdig worden getemperd om een deel van de uitdovende interne spanning te elimineren en de uitbreiding van de blusspanning te voorkomen;

(4) Temper voor een lange tijd om de breuktaaiheid van de matrijs te verbeteren;

(5) Volledig getemperd om stabiele microstructuur en eigenschappen te verkrijgen; Meervoudig temperen kan restausteniet volledig transformeren en nieuwe spanningen elimineren;

Redelijke tempering om de weerstand tegen vermoeidheid en uitgebreide mechanische eigenschappen van stalen onderdelen te verbeteren; Voor het tweede type gehard bros gietstaal moet het snel worden gekoeld (watergekoeld of oliegekoeld) na het temperen van hoge temperatuur om het tweede type getemperde broosheid te elimineren en de vorming van boogvormige scheuren tijdens het blussen te voorkomen en te voorkomen.

Tijdens het gebruik van de mal, onder invloed van spanning, pelt de geharde laag één voor één af van de stalen matrix. Vanwege het verschillende specifieke volume van de oppervlaktestructuur en de centrale structuur van de mal, wordt de axiale en tangentiële blussspanning op het oppervlak gevormd tijdens het blussen, en de trekspanning wordt gegenereerd in de radiale richting, en het verandert plotseling in het interieur. Schilscheuren worden gegenereerd op het smalle gebied waar de spanning sterk verandert, wat vaak optreedt tijdens het koelproces van de mal na oppervlaktechemische warmtebehandeling. Omdat de chemische modificatie van de oppervlaktelaag verschilt van de transformatie van de stalen matrix, is de uitzetting van de gebluste martensiet in de binnenste en buitenste lagen anders, wat resulteert in grote transformatiespanning, waardoor de chemische behandelingsinfiltratielaag van de matrixstructuur afbladdert. Zoals vlamvlakverhardingslaag, hoogfrequente oppervlakteverhardingslaag, carboniserende laag, carbonitridingslaag, nitridineG laag, boroniserende laag, en metalliserende laag. Na het blussen is snelle tempering niet geschikt voor de chemische infiltratielaag, vooral voor het temperen van lage temperatuur onder 300 ° C en snelle verwarming, wat de vorming van trekspanning op de oppervlaktelaag kan bevorderen, terwijl drukspanning wordt gevormd in de kern en de overgangslaag van de stalen matrix. Wanneer de trekspanning groter is dan de drukspanning, kan dit ervoor zorgen dat de chemische infiltratielaag uit elkaar wordt getrokken en wordt afgepeld.

Preventieve maatregelen:

(1) De concentratie en hardheid van de chemische infiltratielaag op het matrijsstaal moeten geleidelijk van het oppervlak naar de binnenkant worden verminderd, waardoor de hechtingskracht tussen de infiltratielaag en het substraat wordt versterkt. Diffusiebehandeling na infiltratie kan de overgang tussen de chemische infiltratielaag en het substraat uniform maken;

(2) Vóór de chemische behandeling van gietstaal, worden diffusiegloeien, verstevigende gloeien en blussen en temperen uitgevoerd om de oorspronkelijke structuur volledig te verfijnen, het effectief voorkomen en vermijden van het genereren van bladscheuren en het waarborgen van de productkwaliteit.

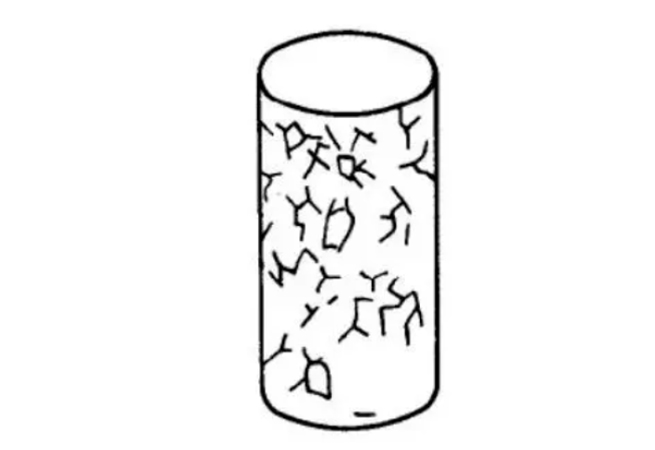

De diepte van de scheur is relatief ondiep, meestal ongeveer 0,01-1,5mm diep, en straalt uit, ook wel kraken genoemd.

De belangrijkste redenen zijn:

(1) De grondstof heeft een diepe ontkolingslaag die niet is verwijderd tijdens het koud snijden, of de afgewerkte mal wordt verwarmd in een oven met oxidatieatmosfeer, wat resulteert in oxidatiedecarburisatie;

(2) De metalen structuur van de ontkoolde oppervlaktelaag van de matrijs verschilt van het koolstofgehalte van de staalmatrix Martensiet en het specifieke volume is anders. Wanneer de ontkoolde oppervlaktelaag van het staal wordt geblust, wordt een grote trekspanning gegenereerd. Daarom wordt het oppervlaktemetaal vaak gebarsten in een netwerk langs de korrelgrens;

(3) De grondstof is grofkorrelig staal, met een grove originele structuur en grote blokken ferriet die niet kunnen worden geëlimineerd door conventioneel blussen. Het blijft in de gebluste structuur, of de temperatuurregeling is niet nauwkeurig, wat resulteert in instrumentfalen, oververhitting of zelfs verbranding van de structuur, verruwing van de korrels en verlies van korrelgrensbindingskracht. Tijdens het blussen en koelen van de schimmel slaan carbiden in het staal neer langs de grenzen van de austenietkorrel, waardoor de sterkte van de korrelgrens, slechte taaiheid en hoge broosheid aanzienlijk wordt verminderd, onder trekspanning, het barst in een netwerk langs korrelgrenzen.

Preventieve maatregelen:

(1) Controleer strikt de chemische samenstelling, metallografische structuur en foutdetectie van grondstoffen. Ongekwalificeerde grondstoffen en grofkorrelstaal mogen niet als matrijsmaterialen worden gebruikt;

(2) Selecteer fijnkorrelig staal en vacuüm elektrisch ovenstaal en controleer de diepte van de ontkolingslaag van grondstoffen vóór de productie opnieuw. De koude snijtoeslag moet groter zijn dan de diepte van de ontkolingslaag;

(3) Ontwikkel geavanceerde en redelijke warmtebehandelingsprocessen, selecteer microcomputer temperatuurregelinstrumenten, bereik regelnauwkeurigheid van ± 1.5 ℃ en kalibreer regelmatig de instrumenten ter plaatse;

(4) De laatste behandeling van het matrijsproduct neemt maatregelen aan zoals vacuüm elektrische oven, oven met beschermende atmosfeer en volledig gedeoxideerde zoutbadoven om het matrijsproduct te verwarmen, effectief voorkomen en vermijden van de vorming van netwerkscheuren.