(1) Basisprincipes

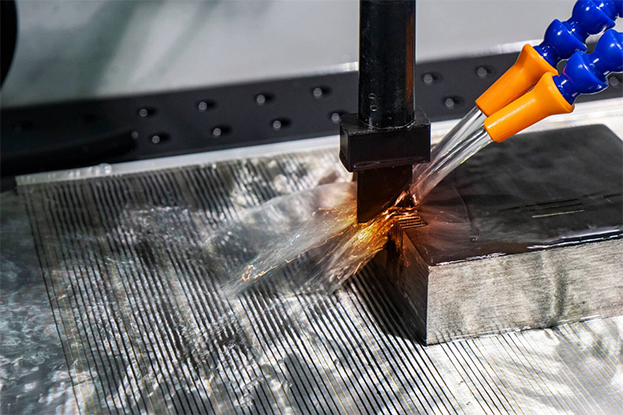

Elektrische ontladingsbewerking (EDM) is een speciale bewerkingsmethode die gebruikmaakt van de elektrische erosie die wordt gegenereerd door de pulsontlading tussen de twee elektroden die in de werkvloeistof zijn ondergedompeld om geleidende materialen te eroderen. Het is ook bekend als elektrische ontladingsbewerking of elektrische erosiebewerking, afgekort als EDM.

Elektrische ontladingsbewerking is geschikt voor het verwerken van complexe componenten zoals kleine precisieholten, smalle spleten, groeven en hoeken. Wanneer het gereedschap moeilijk is om complexe oppervlakken te bereiken, in gebieden waar diep snijden vereist is en waar de aspectverhouding bijzonder hoog is, is het bewerkingsproces voor elektrische ontlading superieur aan freesbewerking. Voor de verwerking van high-tech onderdelen kan het opnieuw ontladen van freeselektroden het slagingspercentage verbeteren, en in vergelijking met hoge en dure gereedschapskosten is ontladingsbewerking meer geschikt. Bovendien wordt in gebieden waar bewerking van elektrische ontlading vereist is, elektrische ontladingsbewerking gebruikt om een vonkpatroonoppervlak te creëren. Tegenwoordig, met de snelle ontwikkeling van frezen met hoge snelheid, is de ontwikkelingsruimte van elektrische ontladingsbewerking tot op zekere hoogte geperst. Tegelijkertijd heeft frezen met hoge snelheid ook geleid tot meer technologische vooruitgang bij het bewerken van elektrische ontlading. Het gebruik van frezen met hoge snelheid om elektroden te vervaardigen, vermindert bijvoorbeeld het aantal elektrodeontwerpen aanzienlijk als gevolg van de implementatie van bewerking in smalle gebieden en hoogwaardige oppervlakteresultaten. Bovendien kan het gebruik van frezen met hoge snelheid om elektroden te vervaardigen ook de productie-efficiëntie naar een nieuw niveau verbeteren en een hoge precisie van elektroden garanderen, waardoor de nauwkeurigheid van elektrische ontladingsbewerking wordt verbeterd.

Als het grootste deel van de bewerking van de holte wordt voltooid door frezen met hoge snelheid, wordt bewerking van elektrische ontlading alleen gebruikt als hulpmiddel om hoeken en randen te reinigen, zodat de toelage uniformer en minder is

(2) Basisuitrusting: bewerkingsmachine voor elektrische ontlading.

(3) Belangrijkste kenmerken

Geschikt voor het verwerken van materialen en complexe gevormde werkstukken die moeilijk te snijden zijn met gewone snijmethoden; Geen snijkracht tijdens het bewerken; Geen defecten zoals bramen, mesmarkeringen, groeven, enz. Het gereedschapselektrodemateriaal hoeft niet harder te zijn dan het werkstukmateriaal; Rechtstreeks elektrische energie gebruiken voor verwerking, Automatisering vergemakkelijken; Het oppervlak ondergaat een metamorfe laag na verwerking, die in sommige toepassingen verder moet worden verwijderd; De zuivering van werkvloeistof en de behandeling van rookvervuiling die tijdens de verwerking wordt gegenereerd, zijn relatief lastig.

Elektrische ontladingsbewerking heeft de volgende kenmerken:

Kan elk geleidend materiaal met hoge sterkte, hoge hardheid, hoge taaiheid, hoge broosheid en hoge zuiverheid verwerken; Er is geen duidelijke mechanische kracht tijdens de verwerking, geschikt voor het verwerken van werkstukken met lage stijfheid en microstructuren: pulsparameters kunnen worden aangepast aan de behoeften, en ruwe bewerking, semi-precisiebewerking, En precisiebewerking kan op dezelfde werktuigmachine worden uitgevoerd; De putjes op het oppervlak na bewerking van elektrische ontlading zijn gunstig voor olieopslag en ruisonderdrukking; de productie-efficiëntie is lager dan die van snijbewerking; Tijdens het ontladingsproces wordt wat energie verbruikt op de gereedschapselektrode, Resulterend in elektrodeverlies en het beïnvloeden van de vormnauwkeurigheid.

(4) Toepassingsgebied van gebruik

Verwerking van mallen en onderdelen met complexe gevormde gaten en holtes; Verwerking van verschillende harde en brosse materialen zoals harde legeringen en geblust staal; Verwerking van diepe en fijne gaten, onregelmatige gaten, diepe groeven, smalle spleten, en dunne vellen snijden; Verwerk verschillende vormgereedschappen, sjablonen, draadringmeters, En andere gereedschappen en meetinstrumenten.

Elektrische ontladingsbewerking moet aan drie voorwaarden voldoen

1. Pulsvoeding moet worden gebruikt

2. Er moet een automatische invoerafstelinrichting worden gebruikt om een kleine ontladingsopening tussen de gereedschapselektrode en de werkstukelektrode te behouden

Vonkafvoer moet worden uitgevoerd in een vloeibaar medium met een bepaalde isolatiesterkte (10-107 Ω · m).

Niet alle schimmelstaalsoorten kunnen een spiegel-EDM-bewerking ondergaan

Sommige vormstalen kunnen gemakkelijk een spiegeleffect bereiken door bewerking met elektrische ontlading, terwijl andere hoe dan ook geen spiegeleffect kunnen bereiken. Tegelijkertijd is de hardheid van het gietstaal hoger en is het effect van EDM-spiegelbewerking beter. Raadpleeg de onderstaande tabel voor verschillende materialen en spiegelverwerkingseigenschappen.

| Rang | Materiaal | Spiegelprestaties |

| A | SKD61 | Zeer goed |

| STAVAX (S136) | Zeer goed | |

| PD555 | Zeer goed | |

| NAK80 | Zeer goed | |

| 718H | Zeer goed | |

| B | SKS3 | Goed |

| SKH9 | Goed | |

| HPM38 | Goed | |

| S55C | Goed | |

| H13 | Goed | |

| XW10 | Niet goed genoeg | |

| C | SKD11 | Slecht |

| NAK55 | Slecht | |

| HPM1 | Slecht | |

| DH2F | Slecht | |

| D | B's | Perenschiloppervlak |

| Al | Perenschiloppervlak | |

| Superhard legering | Perenschiloppervlak |

(1) Basisprincipes

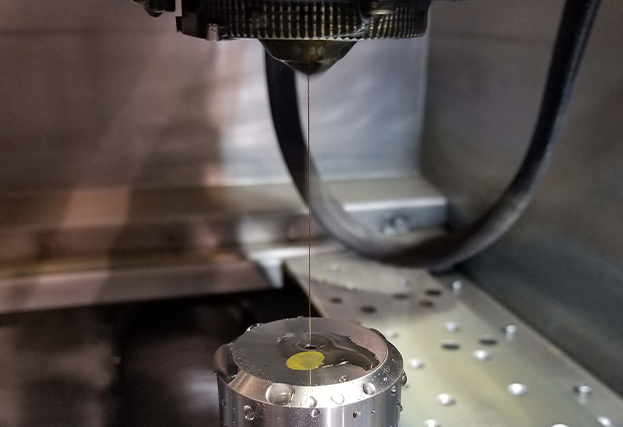

Door continu bewegende fijne metaaldraden (elektrodedraden genoemd) als elektroden te gebruiken, wordt het werkstuk onderworpen aan pulsvonkontlading om metaal te verwijderen en in vorm te snijden. De Engelse naam is Wire cut Electrical Discharge Machining, afgekort als WEDM, ook wel draadsnijden genoemd.

(2) Basisuitrusting: elektrische ontladingsdraad snijmachine.

(3) Belangrijkste kenmerken

Naast de basiskenmerken van het bewerken van elektrische ontlading, heeft draadsnijden met elektrische ontlading ook enkele andere kenmerken:

Zonder de noodzaak om complexe gevormde gereedschapselektroden te vervaardigen, kan elk tweedimensionaal oppervlak met een rechte lijn als de generatrix worden bewerkt;

Kan smalle openingen van ongeveer 0,05 millimeter snijden;

Utten Niet alle overtollige materialen worden verwerkt tot schroot tijdens de verwerking, wat de bezettingsgraad van energie en materialen verbetert;

R-Lage-snelheidsdraad EDM-bewerking waarbij de elektrodedraad niet wordt gerecycled, is het continu bijwerken van de elektrodedraad gunstig voor het verbeteren van de nauwkeurigheid van de bewerking en het verminderen van de oppervlakteruwheid;

Schaalefficiëntie die kan worden bereikt door het snijden van elektrische ontladingsdraad is over het algemeen 20-60 mm2/min, met een maximum van 300 mm2/min; de bewerkingsnauwkeurigheid is over het algemeen tussen ± 0,01 en ± 0,02 millimeter, met een maximum van ± 0,004 millimeter; De oppervlakteruwheid is in het algemeen Ra2,5 tot 1,25 micron, Met een maximum van Ra0,63 micron; De snijdikte is over het algemeen 40-60 millimeter, met een maximale dikte van maximaal 600 millimeter.

(4) Toepassingsgebied van gebruik

Hoofdzakelijk gebruikt voor verwerking: verschillende complexe en nauwkeurige kleine werkstukken, zoals convexe, concave, convexe en concave vormen van ponsmatrijzen, vaste platen, ontladingsplaten, enz.; metaalelektroden die worden gebruikt voor het vormen van gereedschappen, sjablonen en elektrische ontladingsbewerking; Diverse microgroeven, smalle spleten, willekeurige krommen, Enz. Het heeft uitstekende voordelen zoals kleine bewerkingsvergoeding, hoge bewerkingsnauwkeurigheid, korte productiecyclus en lage productiekosten, en is op grote schaal gebruikt in de productie. Momenteel zijn meer dan 60% van het totale aantal snijmachines voor elektrische ontladingsdraad in China en in het buitenland gebruikt.

Elektrisch ontladingsdraadsnijden is een technologie voor het bewerken van werkstukafmetingen. Onder bepaalde apparatuuromstandigheden is een redelijke formulering van verwerkingstechnologieroutes een belangrijke schakel in het waarborgen van de kwaliteit van de werkstukverwerking.

Het proces van het bewerken van mallen of onderdelen met behulp van elektrische ontladingsdraadsnijden kan in het algemeen worden onderverdeeld in de volgende stappen.

Analyseer en bekijk de tekeningen:

Het analysepatroon van langzaam draadsnijden is de beslissende eerste stap in het waarborgen van de bewerkingskwaliteit en uitgebreide technische indicatoren van het werkstuk. Als u de ponsmatrijs als voorbeeld neemt, is de eerste stap bij het verteren van het patroon het werkstukpatroon te selecteren dat niet of niet gemakkelijk te verwerken is met het snijden van elektrische ontladingsdraad. Er zijn over het algemeen de volgende types:

1. werkstukken met hoge eisen ten aanzien van oppervlakteruwheid en dimensionele nauwkeurigheid die na knipsel niet manueel kunnen worden geslepen;

2. Werkstukken met smalle spleten kleiner dan de dIameter van de elektrodedraad plus ontladingsopening, of werkstukken met afgeronde hoeken gevormd door de afvoeropening van de dode elektrodeplaat en het putframe zijn niet toegestaan op de hoeken van de figuur;

3. Niet geleidende materialen;

4. onderdelen met een dikte die de overspanning van het draadframe overschrijdt;

5. Werkstukken met verwerkingslengte groter dan x en effectieve slaglengte van y-sleepplaat, en hoge precisie-eisen.

Onder de voorwaarden om aan de vereisten van de verwerkingstechnologie van draadsnijden te voldoen, moet zorgvuldige aandacht worden besteed aan oppervlakteruwheid, dimensionale nauwkeurigheid, werkstukdikte, werkstukmateriaal, grootte, pasklaring, en dikte van gestempelde delen.

Programmeeroverwegingen:

1. Bepaling van matrijsklaring en overgangscirkelstraal

Bepaal op redelijke wijze de klaring van de stempelmatrijs. De redelijke selectie van matrijsklaring is een van de belangrijkste factoren die verband houden met de levensduur van de mal en de grootte van bramen in de gestempelde onderdelen. De speling tussen verschillende materialen voor het stempelen van matrijzen wordt over het algemeen geselecteerd binnen het volgende bereik:

Zachte ponsmaterialen, zoals koper, zacht aluminium, halfhard aluminium, gelijmde houten planken, rood karton, mica-bladen, enz., kan een gat hebben van 10% -15% van de ponsdikte tussen de convexe en concave mallen.

Harde ponsmaterialen, zoals ijzeren platen, staalplaten, siliciumstaalplaten, enz., Kunnen een speling van 15-20% van de ponsdikte tussen de convexe en concave mallen hebben.

Dit zijn de feitelijke ervaringsgegevens van sommige draadsnijdende ponsmatrijzen, die kleiner zijn dan de internationaal populaire grote spleetstempels. Omdat het oppervlak van het werkstuk verwerkt door draadsnijden een brosse en losse smeltlaag heeft, hoe groter de elektrische bewerkingsparameters, hoe slechter de oppervlakteruwheid van het werkstuk, en hoe dikker de smeltlaag. Naarmate het aantal schimmelslagen toeneemt, zal dit broze en losse oppervlak geleidelijk afslijten, waardoor de matrijsopening geleidelijk toeneemt.

Redelijk de straal van de overgangscirkel bepalen. Om de levensduur van algemene koude stempelen mallen te verbeteren,Leveranciers van stampmatrijzenSuggereren dat het opnemen van overgangscirkels moet worden toegevoegd op het snijpunt van lijnen, lijnen en cirkels, vooral onder kleine hoeken. De grootte van de overgangscirkel kan worden beschouwd op basis van de dikte van het ponsmateriaal, de vorm van de mal, de vereiste levensduur en de technische voorwaarden van het ponsgedeelte. Naarmate het ponsdeel dikker wordt, kan de overgangscirkel ook dienovereenkomstig toenemen. Over het algemeen kan het worden geselecteerd binnen het bereik van 0,1-0,5mm.

Voor overgangscirkels met dunne ponsmaterialen, kleine matrijspleten en geen rekening houdend met grotere ponsonderdelen, om een goede speling tussen convexe en concave mallen te verkrijgen, een overgangscirkel wordt over het algemeen toegevoegd aan de hoek van de vorm. Omdat het bewerkingstraject van de elektrodedraad van nature een overgangscirkel zal produceren met een straal gelijk aan de straal van de elektrodedraad plus de enkelzijdige ontladingsopening in de binnenhoek.

2. Bereken en schrijf bewerkingsprogramma's

Snel draadsnijden

Bij het programmeren is het noodzakelijk om een redelijke klempositie te kiezen op basis van de situatie van ingrediënten en tegelijkertijd een redelijk startpunt en snijroute te bepalen.

Het startpunt van het snijden moet worden genomen op de hoek van de vorm of in gebieden waar het uitsteeksel gemakkelijk kan worden verwijderd.

De snijroute is voornamelijk gebaseerd op het principe van het voorkomen of verminderen van schimmelvervorming. Over het algemeen moet worden overwogen om de vorm nabij de klemzijde gemakkelijk te snijden aan het einde.

3. Programmeer papieren tape en proeflezen van papieren tape voor draadsnijden en verwerking

Nadat u de productie van de papieren tape volgens het programmablad hebt voltooid, moet u het programmablad en de geproduceerde papieren tape één voor één proeflezen. Gebruik de proefgelezen papieren tape om het programma in de controller in te voeren voordat u probeert het monster te snijden. Eenvoudige en zelfverzekerde werkstukken kunnen direct worden verwerkt. Voor mallen met hoge dimensionale nauwkeurigheidsvereisten en kleine speling tussen convexe en concave mallen, moeten dunne materialen worden gebruikt voor proefsnijden. De nauwkeurigheid en de ontruiming van de gesneden delen kunnen worden gecontroleerd. Als blijkt dat niet aan de vereisten wordt voldaan, moet het tijdig worden geanalyseerd om het probleem te identificeren en het programma te wijzigen totdat het gekwalificeerd is voordat de mal officieel kan worden verwerkt. Deze stap is een belangrijke stap in het vermijden van werkstukschroot.

Volgens de werkelijke situatie kan het programma ook rechtstreeks van het toetsenbord worden ingevoerd of rechtstreeks van de programmeermachine naar de co worden verzondenNtroller.

3. Elektrochemische bewerking

(1) Basisprincipes

Een procesmethode genaamd elektrochemische bewerking, die is gebaseerd op het principe van anodische oplossing tijdens het elektrolyseproces en een gevormde kathode gebruikt om werkstukken te vormen en op maat te maken tot een bepaalde vorm en grootte.

(2) Toepassingsgebied van gebruik

Elektrochemische bewerking heeft aanzienlijke voordelen bij het verwerken van moeilijk te bewerken materialen, complexe vormen of dunwandige onderdelen. Elektrochemische bewerking is op grote schaal toegepast, zoals loopschroefdraad, bladen, integrale waaiers, mallen, onregelmatige gaten en onderdelen, afschuinen en ontbramen. En bij de verwerking van vele onderdelen heeft elektrochemische bewerkingstechnologie een belangrijke en zelfs onvervangbare rol gespeeld.

(3) Voordelen

Breed verwerkingsbereik. Elektrochemische bewerking kan bijna alle geleidende materialen verwerken zonder te worden beperkt door hun mechanische en fysische eigenschappen zoals sterkte, hardheid en taaiheid. De metallografische structuur van het materiaal blijft in principe onveranderd na verwerking. Het wordt gewoonlijk gebruikt voor het verwerken van moeilijk te bewerken materialen zoals harde legeringen, legeringen op hoge temperatuur, gedoofd staal, roestvrij staal, enz.

(4) Beperkingen

Lage verwerkingsnauwkeurigheid en stabiliteit; De verwerkingskosten zijn hoger en hoe kleiner de batchgrootte, hoe hoger de extra kosten per stuk.

4. Laserverwerking

(1) Basisprincipes

Laserverwerking is het proces waarbij de energie van licht wordt gebruikt om een hoge energiedichtheid op het brandpunt te bereiken na te zijn geconcentreerd door een lens. Het smelt of verdampt het materiaal in een zeer kleine tijd en wordt uitgehold, waardoor verwerking wordt bereikt.

(2) Belangrijkste kenmerken

Laserverwerkingstechnologie heeft voordelen zoals laag materiaalafval, aanzienlijke kosteneffecten bij grootschalige productie en een sterk aanpassingsvermogen aan verwerkingsobjecten. In Europa wordt lasertechnologie vaak gebruikt voor het lassen van speciale materialen zoals hoogwaardige autobehuizingen en-bases, vliegtuigvleugels en lichamen van ruimtevaartuigen.

(3) Toepassingsgebied van gebruik

Laserverwerking, als de meest gebruikte toepassing van lasersystemen, omvat voornamelijk technologieën zoals laserlassen, lasersnijden, oppervlaktemodificatie, lasermarkering, laserboren, microverwerking en fotochemische afzetting, stereolithografie, laser etsen, enz.

5. Verwerking van de elektronenstraal

(1) Basisprincipes

Elektronenbundelverwerking is de verwerking van materialen met behulp van de thermische of ionisatie-effecten van hoog-energetische convergerende elektronenbundels.

(2) Belangrijkste kenmerken

Hoge energiedichtheid, sterk penetratievermogen, breed scala aan eenmalige penetratiediepte, grote lasbreedteverhouding, snelle lassnelheid, kleine door hitte aangetaste zone en kleine werkvervorming.

(3) Toepassingsgebied van gebruik

Het materiaalbereik van elektronenbundelverwerking is breed en het verwerkingsgebied kan extreem klein zijn; De verwerkingsnauwkeurigheid kan het nanometerniveau bereiken, waardoor moleculaire of atomaire verwerking wordt bereikt; Hoge productiviteit; de vervuiling gegenereerd door verwerking is klein, maar de kosten van verwerkingsapparatuur zijn hoog; Het kan microporiën verwerken, Smalle spleten, enz., en kan ook worden gebruikt voor lassen en fijne lithografie. Vacuüm-elektronenbundellasbrugschaaltechnologie is de belangrijkste toepassing van elektronenbundelverwerking in de automobielindustrie.

6. Bewerking van de ionenstraal

(1) Basisprincipes

Ionenbundelverwerking is het proces van het versnellen en focussen van de ionenstroom die wordt gegenereerd door de ionenbron onder vacuüm om het oppervlak van het werkstuk te bereiken voor verwerking.

(2) Belangrijkste kenmerken

Door de nauwkeurige controle van de ionenstroomdichtheid en ionenenergie, kan het bewerkingseffect nauwkeurig worden gecontroleerd, waardoor ultraprecisiebewerking op nanoschaal en zelfs moleculair en atomair niveau wordt bereikt. Tijdens de verwerking van de ionenbundel is de gegenereerde vervuiling klein, de verwerkingsspanning en vervorming zijn minimaal en het aanpassingsvermogen aan het verwerkte materiaal is sterk, maar de verwerkingskosten zijn hoog.

(3) Toepassingsgebied van gebruik

Ionenbundelverwerking kan worden onderverdeeld in twee typen op basis van het doel: etsen en coating.

1) Etsverwerking

Ionenetsen wordt gebruikt om groeven op gyroscoopluchtlagers en dynamische drukmotoren te verwerken, met hoge resolutie, nauwkeurigheid en goede herhaalbaarheid. Een ander aspect van toepassingen voor het etsen van ionenbundels is het etsen van zeer nauwkeurige grafische afbeeldingen, zoals elektronische componenten zoals geïntegreerde schakelingen, optoeleCtronic-apparaten en opto-elektronische apparaten. Ionenbundeletsen wordt ook toegepast in dunnende materialen en het maken van penetrerende elektronenmicroscoopmonsters.

2) verwerking van ionenbalkcoating

Er zijn twee vormen van verwerking van ionenbundelcoating: sputterafzetting en ionenplating. Ionbeplating heeft een breed scala aan materialen die kunnen worden geplateerd, en metalen of niet-metalen dunne films kunnen worden geplateerd op zowel metalen als niet-metalen oppervlakken. Verschillende legeringen, verbindingen of bepaalde synthetische materialen, halfgeleidermaterialen en materialen met een hoog smeltpunt kunnen ook worden geplateerd.

Ionenstraalcoatingtechnologie kan worden gebruikt voor coatingsmeerfilms, hittebestendige films, slijtvaste films, decoratieve films en elektrische films.

7. Plasmaboogbewerking

(1) Basisprincipes

Plasmaboogbewerking is een speciale verwerkingsmethode die gebruikmaakt van de thermische energie van plasmabogen om metaal of niet-metalen materialen te snijden, lassen en spuiten.

(2) Belangrijkste kenmerken

1) Micro-straal plasma booglassen kan folies en dunne platen lassen;

2) Met een klein gateneffect kan het effectief enkelzijdig lassen en dubbelzijdig vrij vormen bereiken;

3) De plasmaboog heeft een hoge energiedichtheid, een hoge boogkolomtemperatuur en een sterk penetratievermogen. Staal met een dikte van 10-12mm vereist geen afschuiningen en kan in één keer worden doorgelast en aan beide zijden worden gevormd. Het heeft een snelle lassnelheid, hoge productiviteit en kleine spanningsvervorming;

4) De apparatuur is relatief complex en verbruikt een grote hoeveelheid gas, waardoor het alleen geschikt is voor lassen binnenshuis.

(3) Toepassingsgebied van gebruik

Op grote schaal gebruikt in de industriële productie, vooral bij het lassen van koper en koperlegeringen, titanium en titaniumlegeringen, gelegeerd staal, roestvrij staal, molybdeen en andere metalen die worden gebruikt in militaire en geavanceerde industriële technologieën zoals luchtvaart en ruimtevaart, zoals raketgranaten van titaniumlegering en enkele dunwandige containers in vliegtuigen.

8. Ultrasone bewerking

(1) Basisprincipes

Ultrasone bewerking is een speciaal type bewerking dat ultrasone frequentie gebruikt als een hulpmiddel voor trillingen van kleine amplitude, en door de impact van schuurvrij in de vloeistof tussen het en het werkstuk op het bewerkte oppervlak, verbrijzelt geleidelijk het oppervlak van het werkstukmateriaal. Het wordt afgekort als USM in het Engels. Ultrasone bewerking wordt vaak gebruikt voor perforatie, snijden, lassen, nestelen en polijsten.

(2) Belangrijkste kenmerken

Het kan elk materiaal verwerken, vooral geschikt voor het verwerken van verschillende harde en brosse niet-geleidende materialen. Het heeft een hoge bewerkingsnauwkeurigheid voor werkstukken, goede oppervlaktekwaliteit, maar lage productiviteit.

(3) Toepassingsgebied van gebruik

Ultrasone bewerking wordt voornamelijk gebruikt voor boren (inclusief ronde gaten, onregelmatige gaten en gebogen gaten), snijden, steken, nestelen, snijden, snijden, batch ontbramen van kleine onderdelen, matrijsoppervlakUltrasoon polijsten, En slijpwielverband van verschillende harde en brosse materialen, zoals glas, kwarts, keramiek, silicium, germanium, ferriet, edelstenen en jade.

9. Chemische verwerking

(1) Basisprincipes

Chemisch etsen is een speciaal bewerkingsproces dat gebruikmaakt van het corrosieve oplossingseffect van zuur-, alkali-of zoutoplossingen op werkstukmaterialen om de gewenste vorm, grootte of oppervlakteconditie van het werkstuk te verkrijgen.

(2) Belangrijkste kenmerken

1) Kan elk metaalmateriaal verwerken dat kan worden gesneden zonder te worden beperkt door hardheid, sterkte en andere eigenschappen;

2) Geschikt voor grootschalige verwerking en geschikt om meerdere onderdelen gelijktijdig te verwerken;

3) Er worden geen spanning, scheuren of bramen gegenereerd en de oppervlakteruwheid bereikt Ra1.25-2.5 μ M;

4) Eenvoudig te bedienen;

5) Niet geschikt voor het verwerken van smalle groeven en gaten;

6) Het is niet raadzaam om defecten zoals oneffenheden aan het oppervlak en krassen te elimineren.

(3) Toepassingsgebied van gebruik

Geschikt voor verwerking met grote dikte; Geschikt voor het bewerken van complexe gaten op dunwandige onderdelen.