Diep tekenen is de hoeksteen van de productie en verandert de manier waarop we complexe metalen componenten produceren volledig. Met de ontwikkeling van de industrie neemt het belang van deze technologie met de dag toe, dus professionals en enthousiastelingen moeten de subtiele verschillen onder de knie krijgen. Weten jullie dat? Meer dan 40% van alle metalen producten die we in het dagelijks leven gebruiken, worden vervaardigd door diepgaande tekening-en stempelprocessen, die de wijdverbreide populariteit en efficiëntie van dieptrekprocessen en stempelprocessen volledig aantonen.

Diep tekenen en stampen is een metaalvormingsproces dat gebruikmaakt van een reeks mallen om metalen plaatstukken radiaal in de vormvorm te trekken door een pons en een driedimensionale vorm te vormen. Deze technologie is met name geschikt voor het produceren van complexe en zeer nauwkeurige metalen onderdelen, terwijl andere methoden moeilijkheden kunnen ondervinden.

Verlangen om een dieper begrip te krijgen? Doe alsjeblieft mee en we zullen het mysterie van diep tekenen onthullen, het proces en de voordelen van diep tekenen introduceren en de heetste vragen rond deze belangrijke productiemethode beantwoorden.

01

Wat is diepe tekening en stempelen?

Dieptrekken en stempelen is een gespecialiseerd metaalvormingsproces dat platte metalen platen (meestal knuppels genoemd) omzet in diepe en holle vormen, ook wel "stretching"-delen genoemd. Standaard stempelen vormt meestal het metaal zonder de diepte van het metaal significant te veranderen, terwijl dieptestempelen anders is omdat het zich richt op het vervaardigen van onderdelen met een diepte groter dan de diameter.

Processtroom

Uitgaande van de blanco: Dit proces begint met een platte metalen plaat en wordt geselecteerd op basis van de vereiste specificaties van het eindproduct.

Stretchmetaal: een stempel drukt de metalen plaat in de vormholte en vormt het metaal in de gewenste vorm. Dit moet mogelijk in verschillende fasen worden uitgevoerd, waarbij elk het metaal dieper moet worden getrokken om het dichter bij de uiteindelijke vorm te brengen.

Opnieuw uitrekken: voor bijzonder diepe delen kan het metaal opnieuw worden uitgerekt door een reeks mallen, waardoor het geleidelijk wordt gevormd zonder de integriteit ervan te beïnvloeden.

Gemeenschappelijke materialen

Diep tekenen en stampen worden veel gebruikt en kunnen op verschillende metalen worden uitgevoerd. De meest gebruikte materialen zijn onder meer:

Roestvrij staal: Bekend om zijn corrosieweerstand en sterkte.

Aluminium: lichtgewicht en zeer ductiel, waardoor het een ideaal materiaal is voor complexe vormen.

Koolstofstaal: balancering van duurzaamheid en plasticiteit.

Koper: bekend om zijn uitstekende geleidbaarheid, vaak gebruikt in elektrische componenten.

Messing: Vaak geselecteerd vanwege zijn esthetische en corrosiebestendigheid.

De selectie van materialen hangt meestal af van het beoogde gebruik van het eindproduct, aangezien elk metaal zijn unieke eigenschappen heeft en voordelen kan hebben in specifieke situaties.

02

Voordelen van diepe tekening en stempelen

Hoewel diep tekenen en stempelen een technologisch proces is, heeft het veel voordelen en is het de voorkeur voor veel fabrikanten. Hier zijn enkele van zijn uitstekende voordelen:

Hoge kosteneffectiviteit: een van de meest in het oog springende voordelen van diep tekenen en stampen is de kosteneffectiviteit. Door een reeks progressieve mallen in één bewerking te gebruiken, kunnen fabrikanten snel een groot aantal onderdelen produceren, waardoor de arbeidskosten en verspilling worden verlaagd. Na verloop van tijd zal dit veel kosten besparen, vooral bij het produceren van grote hoeveelheden bestellingen.

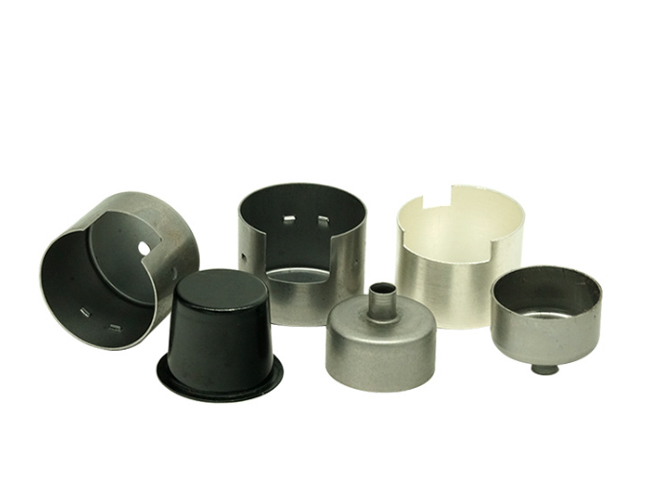

Produceer veelzijdigheid in verschillende vormen: Diepe tekening is niet beperkt tot eenvoudige of standaardvormen. Het vakmanschap maakt het mogelijk om complexe en ingewikkelde ontwerpen te creëren die met andere methoden uitdagend of zelfs onmogelijk te bereiken zijn. Of uw doel nu cilindrisch, conisch, rechthoekig of een andere unieke vorm is, kan de diepe tekening en het stempelen technologie aan uw behoeften voldoen.

Hoge kwaliteit oppervlaktebehandeling: de natuRe van het diepe teken-en stempelproces zorgt ervoor dat de afgewerkte onderdelen een gladde en hoogwaardige oppervlakteafwerking hebben. Metaal wordt uitgerekt en samengedrukt, in plaats van gesneden of samengevoegd, wat betekent dat er geen naden, ruwe randen of onregelmatige delen zijn. Dit verbetert niet alleen de schoonheid van het product, maar zorgt ook voor de duurzaamheid en functionaliteit.

Het integreren van diepe tekentechnologie in het productieproces kan producten van hoge kwaliteit produceren, productiekosten verlagen en een voordeel hebben ten opzichte van concurrenten die nog steeds vertrouwen op meer traditionele en inefficiënte methoden.

03

Gemeenschappelijke toepassingen van diepe tekening

Dieptrekstempelen heeft de mogelijkheid om complexe en duurzame onderdelen te produceren, die op meerdere industrieën kunnen worden toegepast. Zijn veelzijdigheid en efficiëntie maken het de voorkeursmethode om aan verschillende productiebehoeften te voldoen.

Industrieën die deze methode vaak gebruiken:

Auto-industrie: Diepe tekening en stempelen spelen een cruciale rol bij de productie van onderdelen zoals brandstoftanks, dempers en verschillende motoronderdelen.

Lucht-en ruimtevaartindustrie: vliegtuigbehuizingen, motoronderdelen en andere kritische componenten worden vaak met deze methode geproduceerd vanwege hun precisie en duurzaamheid.

Medisch: chirurgische instrumenten, omhulsels van medische apparatuur en implanteerbare componenten zijn doorgaans afhankelijk van dieptrekken vanwege de hoge precisie en het vermogen om compatibel te zijn met biocompatibele metalen.

Elektronische producten: batterijbehuizingen, metalen behuizingen van elektronische apparaten en connectoren zijn allemaal toepassingen van dieptrektechnologie.

Huishoudelijke apparaten: van kookgerei tot wasmachinetrommels, veel huishoudelijke artikelen profiteren van diepe teken-en stempelprocessen.

Voorbeelden van producten die zijn vervaardigd met behulp van diepe teken-en stempelprocessen:

Drank kan: Het cilindrische en gladde oppervlak van de drank kan worden bereikt door middel van diepe tekening en stempelen technologie.

Kookpotten: De diepe naadloze structuur van veel kookpotten is het resultaat van deze methode.

Brandblusser behuizing: De stevige en duurzame naadloze behuizing van de brandblusser wordt meestal vervaardigd met behulp van een diep teken-en stempelproces.

Metalen camerabehuizing: Met dit proces worden veel beschermende metalen behuizingen van camera's en fotografische apparatuur gemaakt.

Spuitbus: de vertrouwde vorm en het ontwerp van spuitbus is het directe gevolg van dieptrekken en stempelen.

De wijdverbreide toepassing van diepe teken-en stempeltechnologie in verschillende industrieën heeft zijn efficiëntie, veelzijdigheid en consistente hoge kwaliteit bewezen.

04

De uitdaging van diepe tekening en stempelen

Hoewel diepstempelen veel voordelen heeft, net als andere productieprocessen, staat het ook voor een reeks uitdagingen. Het herkennen van deze uitdagingen en het implementeren van effectieve oplossingen is cruciaal voor het handhaven van efficiëntie en productkwaliteit.

Potentiële problemen tijdens de verwerking:

Rimpelen: wanneer de metalen plaat in de mal wordt getrokken, rimpelt deze soms, vooral in het flensgebied.

Scheuren: Als het metaal te dun wordt uitgerekt tijdens het tekenproces, zal er scheuren optreden.

Rebound: Na metaalvorming kan het proberen zijn oorspronkelijke vorm te herstellen, wat resulteert in onnauwkeurige afmetingen.

Oppervlaktedefecten: Als de metalen plaat onnodig contact heeft met andere oppervlakken, kunnen krassen, vlekken of defecten verschijnen.

Materiële verschillen: Verschillen in materiaaleigenschappen kunnen leiden tot inconsistenties in het eindproduct.

Oplossingen en best practices om deze uitdagingen te overwinnen:

Optimaliseer vormontwerp: zorgvuldig ontworpen mallen kunnen rimpels en scheuren minimaliseren. Het is noodzakelijk om ervoor te zorgen dat de matrijsstraal en de lege klemkracht de optimale staat bereiken.

Smering: Juiste smering kan wrijving verminderen, oppervlaktedefecten voorkomen en zorgen voor een soepeler strekproces.

Materiaalselectie: Het kiezen van het juiste materiaal met consistente prestaties is cruciaal. Het vooraf testen van de consistentie van materialen helpt om consistente resultaten te verkrijgen.

De tekensnelheid vertragen: het verminderen van de tekensnelheid helpt scheuren te voorkomen, vooral voor metalen met een sterke plasticiteit.

Na verwerking: gloeien en andere processen helpen de impact van rebound te verminderen en ervoor te zorgen dat het metaal de gewenste vorm behoudt.

Door deze uitdagingen te begrijpen en aanbevolen oplossingen te implementeren, kunnen fabrikanten ervoor zorgen dat het diepteteken-en stempelproces zo efficiënt en foutloos mogelijk is.

05

Vergelijking tussen diepe tekenstampen en andere stempelmethoden

Stempelen is een belangrijke categorie metaalvorming en dieptrekken is een van de professionele takken. Bij het vergelijken van dieptrekstempelen met andere stempelmethoden, is het noodzakelijk om hun unieke voordelen en mogelijke nadelen te begrijpen.

Voordelen van diepe tekening en stempelen

Complexe vormen: Diep tekenen en stempelen zijn bedreven in het produceren van ingewikkelde, diepe en complexe vormen, wat een uitdaging kan zijn voor andere methoden.

Hoge materiaalefficiëntie: deze methode vermindert meestal afval, omdat het metaal wordt gevormd door uit te rekken in plaats van te snijden.

Naadloze componenten: De geproduceerde onderdelen zijn naadloos, wat hun sterkte en esthetiek kan verbeteren.

Consistentie: met de juiste instellingen kunnen dieptrekken en stempelen een groot aantal consistente onderdelen van hoge kwaliteit produceren.

Nadelen van diepe tekening en stempelen

Aanvankelijke installatiekosten: dit proces vereist gespecialiseerde matrijzen en de initiële productiekosten kunnen hoog zijn.

Materiële beperkingen: Niet alle metalen zijn geschikt voor dieptrekken en stempelen, wat de waaier van beschikbare materialen beperkt.

Dieptebeperking: Hoewel diepe tekening zeer geschikt is voor het vervaardigen van diep gevormde delen, zijn er beperkingen aan de diepte van het uitgerekte deel zonder gebreken.

Wanneer diepe tekening kiezen in plaats van andere methoden

Dieptevereiste: als de vereiste diepte van het onderdeel groter is dan de helft van de diameter, is dieptrekken en stampen meestal de voorkeur.

Materiaalbesparing: voor projecten die prioriteit geven aan materiaalbesparing, maakt de efficiëntie van dieptrekken en stempelen bij het verminderen van afval het de eerste keuze.

Naadloze structuur: Als het eindproduct een naadloze structuur vereist, zoals bepaalde containers of cilinders, is de diepe tekening en het stempelen van technologie de beste keus.

Massaproductie: Voor grootschalige productie met extreem hoge consistentievereisten is de herhaalbaarheid van dieptrekken en stampen een groot voordeel.

Samenvattend, hoewel het diepe tekenstempelproces veel voordelen heeft, het is noodzakelijk om de specifieke vereisten van het project te evalueren om te bepalen of het de meest geschikte methode is of dat andere stempeltechnieken geschikter zijn.

06

Conclusie

Diep tekenen en stempelen is een getuige van de ontwikkeling van productieprocessen, die efficiëntie, precisie en veelzijdigheid integreert. Het kan complexe en naadloze onderdelen produceren en is een onmisbaar hulpmiddel geworden in verschillende industrieën, van auto's tot elektronica. Naarmate we dieper ingaan op de subtiele verschillen, voordelen en toepassingen, is de betekenis van het begrijpen van deze methode heel duidelijk geworden. Het vormt niet alleen de producten die we dagelijks gebruiken, maar vormt ook het toekomstige ontwikkelingstraject van de hele verwerkende industrie.

Vooruitkijkend kunnen we niet anders dan nadenken: met de snelle ontwikkeling van technologie en materiaalkunde, hoe zal diepgaande tekentechnologie zich in het komende decennium ontwikkelen? Welke rol zal diep tekenen en stempelen spelen bij het vormgeven van de volgende generatie producten in onze voortdurend evoluerende wereld?