Voor verschillende soorten Stempeldelen zijn dieptrekmatrijzen het moeilijkst te hanteren omdat het materiaal zal vloeien. Andere typen zullen sommige ervan afhandelen, maar voor Stamping-onderdelen met hoge maatvereisten kan het probleem van de springrug soms erg lastig zijn. Momenteel heeft de stam geen voorbereide formule gezien voor de berekening van de springrug. Over het algemeen vertrouwen mensen op ervaring om te compenseren voor verschillende materialen en R-hoeken. Natuurlijk, We zijn vrij duidelijk over de factoren die rebound veroorzaken. Als we mallen repareren en bepaalde voorwaarden richten, kunnen we nog steeds effectieve methoden vinden om rebound te beheersen

Rebound is een moeilijk probleem om op te lossen voor auto-stempelonderdelen. Momenteel wordt alleen software-analyze gebruikt om de theoretische rebound-compensatiehoeveelheid te analyseren en worden versterkingsribben toegevoegd om de rebound in het product te beheersen. Dit kan de rebound echter niet volledig beheersen en het is noodzakelijk om de onvoldoende analyze van het bedrag van de reboundcompensatie in de foutopsporingsfase van de mal goed te maken en het vormingsproces te vergroten.

1. materiaaleigenschappen

Er zijn stempelonderdelen met verschillende sterktes op de carrosserie, variërend van gewoon plaatwerk tot plaatwerk met hoge sterkte. Verschillende platen hebben verschillende opbrengststerktes, en hoe hoger de vloeigrens van het plaatwerk, hoe waarschijnlijker het is om rebound te ervaren.

Het materiaal van dikke plaatdelen is over het algemeen warmgewalste koolstofstaalplaat of warmgewalste laaggelegeerde staalplaat met hoge sterkte. In vergelijking met koudgewalste dunne platen hebben warmgewalste dikke platen een slechte oppervlaktekwaliteit, grote diktetoleranties, onstabiele mechanische eigenschappen van het materiaal en een lagere rek

2. Materiaaldikte

Tijdens het vormingsproces heeft de dikte van het plaatmetaal een aanzienlijke invloed op de buigprestaties. Naarmate de dikte van het plaatmetaal toeneemt, neemt het rebound-fenomeen geleidelijk af. Dit komt omdat naarmate de dikte van het plaatmetaal toeneemt, de materialen die betrokken zijn bij plastische vervorming toenemen, en dus ook de elastische herstelvervorming toeneemt. Daarom neemt de rebound af.

Met de continue verbetering van het sterkteniveau van dikke plaatdelen, wordt het probleem van dimensionale nauwkeurigheid veroorzaakt door springback steeds ernstiger. Schimmelontwerp en later foutopsporing van het proces vereisen inzicht in de aard en grootte van de springpartij om overeenkomstige tegenmaatregelen en herstelmaatregelen te nemen.

Voor dikke plaatmetalen onderdelen is de verhouding tussen buigradius en plaatdikte over het algemeen erg klein, en de spanning en de variatie in de richting van de plaatdikte kunnen niet worden genegeerd

3. Deel vorm

Er zijn aanzienlijke verschillen in de springrug van onderdelen met verschillende vormen. Voor complex gevormde delen wordt meestal een opeenvolging van vormgeving toegevoegd om te voorkomen dat springback optreedt als gevolg van onvoldoende vorming. Voor sommige speciaal gevormde onderdelen, zoals U-vormige onderdelen, moet bij het analyseren van het vormingsproces echter rekening worden gehouden met springrugcompensatie.

4. Deel rand perskracht

Het stempelproces met randhoudkracht is een belangrijke technologische maatregel. Door de randhoudkracht continu te optimaliseren, kan de richting van de materiaalstroom worden aangepast en kan de interne spanningsverdeling van het materiaal worden verbeterd. Een toename van de randhoudkracht kan het trekken van onderdelen completer maken, vooral bij de zijwanden en R-hoekposities. Als de vorming voldoende is, zal dit het verschil in interne en externe spanningen verminderen, waardoor de rebound wordt verminderd.

5. Stretch versterking

Stretching ribben worden veel gebruikt in de technologie van vandaag. Redelijk instellen van de positie van strekking kan de richting van de materiaalstroom effectief veranderen en de toevoerweerstand op het persoppervlak verdelen, waardoor de materiaalvervormbaarheid wordt verbeterd. Als u ribben uitrekt op delen die vatbaar zijn voor terugveren, kunt u de vorming van onderdelen completer maken, de spanningsverdeling uniformer maken en zo de terugvering verminderen.

De beste tijd om rebound te verminderen of te elimineren is tijdens de stadia van het productontwerp en de ontwikkeling van schimmels. Door middel van analyze, nauwkeurig de hoeveelheid rebound voorspellen, productontwerp en-proces optimaliseren en rebound verminderen door gebruik te maken van productvorm, proces en compensatie. Tijdens de foutopsporingsfase is het noodzakelijk om de richtlijnen van procesanalyse strikt te volgen om de mal te testen. In vergelijking met gewone SE-analyze is de werklast van rebound-analyze en-correctie met 30% tot 50% toegenomen, maar het kan de foutopsporingscyclus aanzienlijk verkorten.

Rebound hangt nauw samen met het tekenproces. Onder verschillende drAweing-omstandigheden (tonnage, slag en voedingssnelheid, enz.), Hoewel er geen vormproblemen zijn met gestempelde onderdelen, zal de rebound na het trimmen duidelijker zijn. De rebound-analyze en tekenvormingsanalyse gebruiken dezelfde software, maar de sleutel is hoe de analyseparameters kunnen worden ingesteld en de rebound-resultaten effectief kunnen worden geëvalueerd.

Veerregeling van onregelmatige onderdelen

Tijdens het ontwikkelingsproces van de linker-en rechterdeurdorpelcomponenten op de voorverdieping was er een fenomeen van 4 ° rebound (zie figuur 6), en Figuur 6 markeerde de reboundpositie en mate van rebound van de componenten. Op basis van de rebound-positie en rebound-graad van het werkstuk, formuleert u de tegenmaatregelen zoals weergegeven in figuur 7. Voeg op de procesroute 4 °-vormgeving en een derde orde-vormende reeks toe. Tegelijkertijd moet het materiaal van het inzetstuk voor het vormgeven van de matrijs Cr12MoV zijn en moet de hardheid HRC58-62 bereiken.

L-vormige deel rebound controle

De L-vormige delen van de verstevigingsplaat van een bepaald automodel zijn over het algemeen ontwikkeld met dezelfde mal voor linker en rechter tegenmaatregelen. Om laterale krachten te voorkomen die ervoor kunnen zorgen dat de gevormde delen afwijken, de links-rechts symmetrische ontwikkeling van L-vormige delen voor reboundcorrectie is in principe hetzelfde als die van U-vormige delen.

U-vormige deel rebound controle

Over het algemeen zijn U-vormige delen gevoelig voor rebound. Figuur 1 toont het schematische diagram van de voorste carrosserie van de linker/rechter binnenplaat van de longitudinale balk van een bepaald voertuigmodel en de overlappende relatie met het hele voertuig. Uit figuur 1 is te zien dat dit deel tijdens het ontwikkelingsproces rebound-problemen ondervond. Figuur 2 geeft de rebound-locatie en het specifieke rebound-bedrag van het onderdeel aan. Na herhaalde analyze en communicatie met het ontwerppersoneel op basis van de overlappingsrelatie, werden wijzigingen aangebracht in de onderdelen door de lengte van de versterkingsribben te vergroten en een vormende reeks aan de mal zelf toe te voegen, met een vooraf bepaalde vormvolgorde van 1 tot 3,5mm

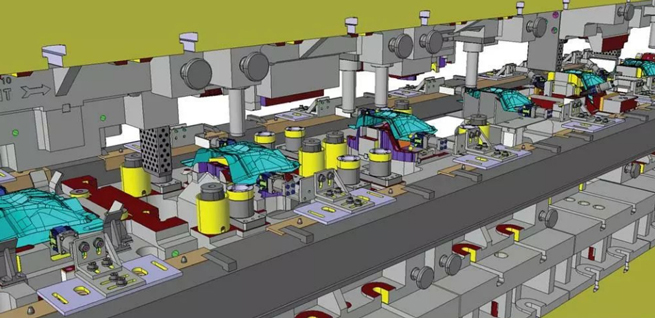

Het proces sorteren verhoogt de vormende volgorde, en de gehele zijwand van het werkstuk is gevormd om ervoor te zorgen dat er geen rebound fenomeen in het werkstuk. Zoals te zien is in figuur 5, voegt de zijponsvolgorde na montage vormingsinzetstukken toe en zijn alle matrijsinzetstukken gemaakt van Cr12MoV-materiaal, zodat de blushardheid HRC58-62 bereikt. Het definitieve plan werd bepaald en de mal werd volgens dit plan aangepast. Bij verificatie ter plaatse bleek dat er geen rebound-fenomeen was in de gevormde delen.

Op basis van eerdere ervaringen met het ontwikkelen van voertuigmodellen, is het mogelijk om de details van gemakkelijk rebound-onderdelen en het ontwikkelingsproces voor de toepassing van dergelijke onderdelen te bepalen.

Bovendien zijn de huidige gemeenschappelijke procesmaatregelen voor het oplossen van plaatstaal stempelen rebound als volgt:

1. Correct buigen

Door de buigkracht te corrigeren, wordt de ponskracht geconcentreerd in de buigvervormingszone, waardoor de binnenste metaallaag wordt gecomprimeerd. Na correctie zullen zowel de binnenste als de buitenste lagen langwerpig zijn. Na het lossen kan de rebound-trend van de gecomprimeerde twee zones worden verminderd door elkaar te compenseren.

2. Warmtebehandeling

Gloeien vóór het buigen kan de hardheid en vloeigrens verminderen, wat de rebound kan verminderen en ook de buigkracht kan verminderen. Na het buigen kan het opnieuw worden geblust.

3. Overmatig buigen

Bij het buigen van de productie, als gevolg van elastisch herstel, zullen de vervormingshoek en straal van het plaatmetaal toenemen. Het is mogelijk om rebound te verminderen door een methode te gebruiken waarbij de vervormingsgraad van het plaatmetaal de theoretische vervormingsgraad overschrijdt.

4. Heet buigen

Door verwarmingsbuiging te gebruiken en de juiste temperatuur te selecteren, heeft het materiaal voldoende tijd om te verzachten, wat de hoeveelheid rebound kan verminderen.

5. trekken en buigen

Deze methode past tangentiële spanning toe tijdens het buigen van het plaatwerk, waardoor de spanningstoestand en-verdeling in het plaatmetaal verandert, zodat het hele gedeelte binnen het bereik van plastische trekvervorming valt. Na het lossen heffen de rebound-trends van de binnenste en buitenste lagen elkaar op, waardoor de rebound wordt verminderd.

6. Lokale compressie

Het lokale compressieproces is om de lengte van het buitenste blad te vergroten door de dikte van het buitenblad te verminderen, zodat de reboundtrends van deBinnenste en buitenste lagen heffen elkaar op.

7. Meerdere bochten

Verdeel het buigproces in meerdere stappen om de springrug te elimineren.

8. Passivering van de binnenste afgeronde hoeken

Comprimeren vanaf de binnenkant van het gebogen gebied om rebound te elimineren. Wanneer de U-vormige plaat wordt gebogen, is deze methode effectiever door symmetrische buiging aan beide zijden.

9. Het transformeren van integrale tekening in gedeeltelijke buigvorming

Een deel van de delen wordt gebogen en vervolgens uitgerekt om de veerrug te verminderen. Deze methode is effectief voor producten met eenvoudige tweedimensionale vormen.

10. Controle restspanning

Tijdens het tekenen worden lokale convexe rompvormen toegevoegd aan het oppervlak van het gereedschap en vervolgens geëlimineerd in het daaropvolgende proces om de restspanningsbalans in het materiaal te veranderen en rebound te elimineren.

11. Negatieve rebound

Probeer bij het bewerken van het oppervlak van het gereedschap een negatieve rebound van het plaatwerk te creëren. Nadat de bovenste mal is teruggekeerd, bereikt het werkstuk de vereiste vorm door middel van rebound.

12. Elektromagnetische methode

Door elektromagnetische pulsen te gebruiken om het oppervlak van materialen te beïnvloeden, kunnen vorm-en groottefouten veroorzaakt door rebound worden gecorrigeerd.