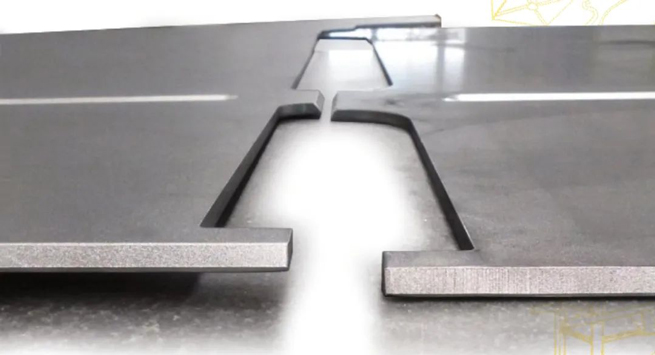

Zoals weergegeven in figuur 1, vertoont het linkerdeel rebound-vervorming en is het niet volledig vlak, terwijl het rechterdeel wordt geëgaliseerd door een onderdeelnivelleringsmachine. Platte en spanningsvrije onderdelen kunnen de productie-efficiëntie van buigen en lassen verbeteren, waardoor klanttevredenheid wordt gegarandeerd.

De metalen platen die aan de plaatmetaalfabriek worden geleverd, lijken voldoende vlak. Maar schijn kan bedriegen, vooral voor metalen materialen. Materialen of onderdelen die plat lijken, kunnen tijdens de verwerking ongelijk worden als gevolg van verwerkingsstress.

Het is dus zinvol en noodzakelijk om te begrijpen wat er gebeurde voordat de grondstoffen naar de plaatwerkfabriek werden gestuurd. De grondstof van het plaatmateriaal komt van het gewalste spoelmateriaal. Bij het servicecentrum voor metaalverwerking worden deze spoelen afgewikkeld, rechtgetrokken en uiteindelijk in een bepaalde lengte gesneden. Hoewel de plaat plat lijkt, is er nog steeds spanning aan de binnenkant (die duidelijk aanwezig is in de metallografische structuur van het materiaal).

Bij thermisch snijden (zoals laser-of plasmasnijmachines) komt deze materialen spanning vrij en worden de onderdelen ongelijk. Deze situatie kan zich voordoen in zowel dunne als dikke metalen delen.

Deze situatie is ook van toepassing op zwarte en non-ferro metalen onderdelen. Het gebruik van hulpgassen speelt een belangrijke rol bij het snijden van dergelijke onderdelen. Wanneer bijvoorbeeld zuurstof wordt gebruikt om koolstofstaal te snijden, ondergaat het een exotherme reactie met het metaal. Dit zal een grote hoeveelheid warmte in het snijgebied introduceren, waardoor het snijproces snel plaatsvindt (het bijproduct van deze chemische reactie is de geoxideerde rand, die moet worden schoongemaakt voor het schilderen). De extra warmte zal echter ook meer spanning in het metaal afgeven. In vergelijking met zuurstof kan het gebruik van inert gas stikstofsnijden de warmte-input verminderen, maar zelfs bij mildere processen komt er nog steeds stress vrij.

De spanning wordt vrijgegeven en de delen worden ongelijk, wat bijzonder lastig is voor productieworkshops die nieuwe Lasersnijtechnologie gebruiken, aangezien bepaalde delen op het hek kunnen kantelen of stuiteren tijdens Lasersnijden, resulterend in botsing en schade aan de snijkop. Vooral wanneer de snijsnelheid 30 m/min of meer bereikt en de versnelling groter is dan 2m/s2, is het een industriestandaard geworden. Een zeer duur onderdeel van lasersnijapparatuur kan worden beschadigd door onderdelen op de snijmachine die terugkaatsen als gevolg van stress.

Elk snijproces kan de spanning die wordt gegenereerd tijdens het wikkelproces vrijgeven. Deze spanning is duidelijk te zien in het rebound-fenomeen van het metaal na het snijden of ponsen (ponsen kan ervoor zorgen dat het materiaal werkverharding vormt en nieuwe spanning genereert, die te zien is op de geponste delen).

Hoe gaat een plaatmetaalfabriek om met de spanning die wordt gegenereerd door metalen materialen tijdens het wikkelproces, evenals met de spanning die vrijkomt door deelmaterialen nadat ze zijn gesneden of gestempeld? Een deel nivelleringsmachine kan hulp bieden. Onderdeelnivelleringsmachines kunnen de nodige platte onderdelen leveren voor plaatwerkfabrieken en hun stroomafwaartse productieprocessen, waardoor een hogere productie-efficiëntie wordt gegarandeerd en schroot wordt verminderd tijdens buig-en lasprocessen.

De onderdeelnivelleringsmachine (figuur 2) bereikt vlakheid door herhaalde buigkrachten op de metaalplaat of het onderdeel uit te oefenen via een set nivelleringsrollen. De nivellerende rol oefent druk uit op het metaalmateriaal terwijl het door de nivelleringsmachine gaat. De spanningsintensiteit die op metalen materialen wordt toegepast, zal hun interne stress verminderen en uiteindelijk elimineren.

Figuur 2 Nivellerende Roller en Elektromechanisch Nivelleringssysteem van Onderdeelnivelleringsmachine

Hoe zijn deze nivelleringsrollen gerangschikt? Dit hangt af van het type metaalmateriaal, de materiaaldikte en de te bereiken vlakheid. De variabelen van de onderdeelnivelleringsmachine omvatten: het aantal nivelleringsrollen; Centrumafstand van nivelleringsrol; Lay-out en ondersteuningsmethode van nivellerende rollen; de stijfheid van het nivellerende rolframe en de gehele machine; De steun van de nivellerende rol (lengte en layoUt van de steunrol); Nivellering gap controlesysteem en zijn vermogen om stabiele hiaten te behouden; Elektriciteitsverbruik.

Gemak van het reinigen van nivellering en ondersteuningsrollen, evenals het onderhouden van de machine. Bij het verlengen van het metaal vermindert de nivelleringsrol geleidelijk de druk en maakt de onderdelen plat; Het nivellerende rolframe buiten de werktuigmachine kan worden aangedreven door een elektromotor. De grootte van het overeenkomstige deel dat moet worden geëgaliseerd, en de nivelleringsdruk hangt af van de diameter van de nivelleringsrol. De diameter van elke nivellerende rol wordt gecombineerd met de positie van de nivellerende rol, het ontwerp van het frame van de machinerol, steunrol en frame, en er is een overeenkomstig venster van de bedieningsweergave. Over het algemeen worden kleinere richtroldiameters gebruikt voor dunnere materialen, terwijl grotere roldiameters worden gebruikt voor dikkere materialen. Nivelleringsmachines kunnen meestal onderdelen met diktes van 0,2mm tot bijna 70mm nivelleren.

De vlakheidsnauwkeurigheid die wordt geboden door nivellering varieert eigenlijk afhankelijk van de toepassing van metalen materialen en hun dikte en type. Metalen onderdelen die worden gebruikt bij de fabricage van kranen en mijnbouwapparatuur worden bijvoorbeeld als zeer goed beschouwd als de nivelleringsmachine een vlakheid kan bieden van 0,5 mm/m tot 1 mm/m. Voor fabrikanten van zaagbladen die een vlakheid van 0,1 mm/m of hoger vereisen, is deze vlakheid echter niet geschikt. Gelukkig kan een zeer nauwkeurige onderdeelnivelleringsmachine platte onderdelen leveren voor fabrikanten van zware apparatuur en ook onderdelen produceren met hogere toleranties voor fabrikanten van zaagbladen.

Het nivelleren van onderdelen kan ook zeer nauwgezet zijn. Productiebedrijven in de lucht-en ruimtevaartindustrie gebruiken bijvoorbeeld doorgaans aluminiummaterialen. 5mm wordt beschouwd als een relatief dikke component voor deze bedrijven, maar voor fabrikanten van mijnbouwapparatuur is deze dikte te dun. Dit type aluminium materiaal ondergaat meestal een warmtebehandeling om een hogere sterkte te bereiken. Na warmtebehandeling wordt het aluminiummateriaal zacht en wordt het opgeslagen bij een temperatuur van-18 ° C. Als dergelijke onderdelen onmiddellijk na het ponsen worden geëgaliseerd, moet de onderdeelnivelleringsmachine voor twee grote uitdagingen staan. Ten eerste is het materiaal zacht, dus de afvlakkingsrol moet voorzichtig zijn bij het knijpen en verlengen van het materiaal om materiaalvervorming te voorkomen. Ten tweede, wanneer bevroren delen in contact komen met hoge omgevingstemperaturen, zal zich condensatiewater vormen op het oppervlak van de onderdelen. Daarom moeten de componenten van de nivelleringsmachine zijn gemaakt van roestvrij staal of gecoat staal om corrosie te voorkomen.

De resultaten van de productie van onderdeelnivelleringsmachines zijn heel eenvoudig-platte onderdelen, maar het zijn eigenlijk complexe machines die moeilijk te corrigeren materiaalvervorming aankunnen.

Bijvoorbeeld ponsen en warmtebehandelingsmaterialen. Beide materialen vertonen vaak tussenliggende golfvervorming of randgolfvervorming. Het corrigeren van dergelijke onderdelen of platen vereist speciale maatregelen en technieken.

Voor (sommige) geponste platen en warmtebehandelde materialen, kan de geavanceerde nivelleringsrol-buigregelfunctie specifiek de nivelleringsdruk in bepaalde gebieden van het onderdeel of de plaat verhogen, terwijl het verminderen van de nivelleringsdruk in andere gebieden. Door deze gecontroleerde nivelleringsmethode wordt het materiaal in de vereiste longitudinale richting verlengd, waardoor tussenliggende golfvervorming en randgolfvervorming worden verminderd of zelfs geëlimineerd.

Materialen met hoge treksterkte zijn een ander type materiaal dat moeilijk te hanteren is. Het verwerken van dergelijke materialen vereist een krachtige machine die nivelleringsrollen met een zeer grote diameter combineert met overeenkomstige rolafstand om materiaalspanning te verminderen en een goede vlakheid te bieden. Elimineer tussenliggende golfvervorming en randgolfvervorming.

Elke geavanceerde productieapparatuur vereist een toegewijde operator, die ervaren is en nog belangrijker, een nieuwsgierige operator die echt andere resultaten kan opleveren. Als hij bereid is om tijd te besteden aan het aanpassen en testen van onderdelen om goede nivellerende effecten te bereiken, kan de fabriek een efficiënte nivellering van onderdelen en producten van hogere kwaliteit bereiken in stroomafwaartse productieprocessen.

In theorie is nivellering een eenvoudige en eenvoudige bediening. Naast de snelheid van de nivelleringsrol, hoeft de operator slechts twee andere parameters aan te passen: de nivelleringskloof tussen de inlaat en de uitlaat, en de hoek waaronder de onderdelen in de machine worden gevoerd. Door de juiste combinatie te vinden, kan de operator de nivelleringsresultaten optimaliseren.

Natuurlijk zullen de ingebouwde computertools in het apparaatbesturingssysteem ook hulp bieden. Na het invoeren van dikte, opbrengststerkte, en materiaaltype, zal het controlesysteem geadviseerd outputNivellerende parameters. Meestal kunnen deze parameters al zorgen voor goede nivelleringsresultaten. Als de operator betere nivelleringsresultaten wil zoeken, kan deze set nivelleringsparameters worden gebruikt als de basisparameters voor hem om te beginnen met aanpassen.

Onderdeelnivellering kan plaatmetaalfabrieken helpen de productie en productiviteit te verhogen. De rapportgegevens van de plaatmetaalfabriek geven aan dat het opnemen van een onderdeelnivelleringsmachine in hun productieproces resulteerde in een productiviteitsstijging van ongeveer 25% in het buigproces nadat de onderdelen waren geëgaliseerd. Vlakke delen worden nauwkeuriger gebogen, wat minder herbewerking en sterkere consistentie van de productkwaliteit betekent. In de lasafdeling betekent dit dat de montage-armaturen sterk kunnen worden vereenvoudigd, waardoor de nauwkeurigheid van de montage wordt verbeterd en lasmedewerkers gelukkig zullen zijn. De aanzienlijke vermindering van niet-conforme producten heeft de productie-efficiëntie verbeterd.

Dit geldt met name voor robotlassen. Strengere en consistentere lassen betekenen dat er minder vuldraden, gladdere lasproductielijnen en snellere geautomatiseerde processen worden gebruikt.

Onderdelen nivelleringsmachines kunnen ook nieuwe zakelijke kansen creëren voor een bedrijf. Als een bedrijf bijvoorbeeld klanten in de bouwsector wil bedienen, moeten het plafond en de gevel die ze bieden absoluut vlak zijn en moet elk vel even vlak zijn, aangezien elk vel dat niet aan de specificaties voldoet, kan het installatiewerk stoppen.