Laserlassen is een efficiënte en nauwkeurige lasmethode waarbij een laserstraal met hoge energiedichtheid als warmtebron wordt gebruikt.

Laserlassen is een van de belangrijke aspecten van de toepassing van lasermateriaalverwerkingstechnologie.

Hieronder volgt een korte inleiding tot verschillende procesmethoden.

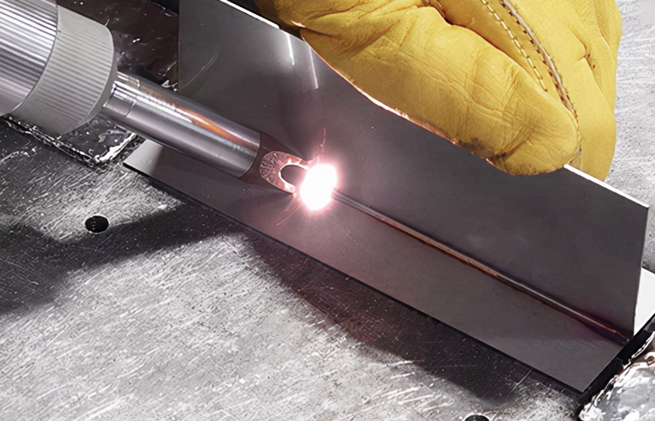

1 Plaat op plaat lassen

Het omvat vier verwerkingsmethoden:

Butt lassen;

Einde lassen;

Centrum penetratie lassen;

Center perforatie fusie lassen.

2 Lijn-tot-lijnlassen

Het omvat vier verwerkingsmethoden:

Lijn-tot-lijnlassen;

Kruislassen;

Parallelle lappen lassen;

T-vormig lassen.

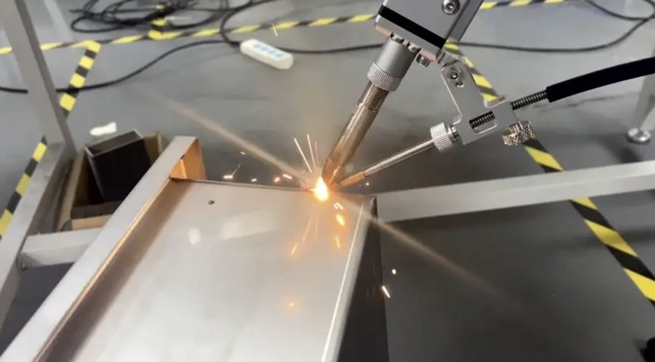

3 Lassen van metaaldraden en blokvormige componenten

Laserlassen kan met succes draden verbinden met samengeknopte componenten, die van elke grootte kunnen zijn. Bij het lassen moet aandacht worden besteed aan de geometrische vorm van de lasdraadcomponenten.

4 Lassen van verschillende metalen

Het lassen van verschillende soorten metalen moet gericht zijn op het bereik van lasbaarheids-en lasbaarheidsparameters.

Laserlassen tussen verschillende materialen is alleen geschikt voor bepaalde materiaalcombinaties.

Lasersolderen is niet geschikt voor het aansluiten van bepaalde componenten, maar laser kan dienen als warmtebron voor zacht en hard solderen, wat ook de voordelen heeft van lasersolderen.

Er zijn verschillende manieren om solderen te gebruiken, waaronder laserzacht solderen voornamelijk wordt gebruikt voor het solderen van printplaten, vooral geschikt voor de assemblagetechnologie van chipcomponenten.

Factoren die van invloed zijn op de kwaliteit van laserlassen

Laserlassen is een proces waarbij een hoogenergetische laserstraal een werkstuk bestraalt, waardoor de werktemperatuur sterk stijgt, wat resulteert in het smelten van het werkstuk en opnieuw samenvoegen om een permanente verbinding te vormen.

Laserlassen heeft een betere schuifsterkte en scheursterkte.

Er zijn veel factoren die de kwaliteit van laserlassen beïnvloeden. Sommigen van hen zijn erg onstabiel en hebben een aanzienlijke instabiliteit. Hoe u deze parameters correct instelt en bestuurt om ze binnen het juiste bereik van het snelle continue laserlasproces te houden, om de laskwaliteit te garanderen. De betrouwbaarheid en stabiliteit van lasvorming zijn belangrijke kwesties die verband houden met de bruikbaarheid en industrialisatie van laserlastechnologie.

De belangrijkste factoren die de kwaliteit van laserlassen beïnvloeden, zijn lasapparatuur, werkstukconditie en procesparameters.

1. Lasapparatuur

De belangrijkste kwaliteitsvereisten voor lasers zijn de straalmodus, het uitgangsvermogen en de stabiliteit.

Hoe lager de volgorde van het straalpatroon, hoe beter de scherpstelprestaties van de straal, hoe kleiner de vlek, hoe hoger de vermogensdichtheid onder hetzelfde laservermogen, en hoe groter de diepte en breedte van de lasnaad.

Over het algemeen is een basismodus (TEM00) of lage bestelmodus vereist, anders is het moeilijk om te voldoen aan de vereisten van laserlassen van hoge kwaliteit.

Op dit moment zijn lasers in China nog steeds moeilijk te gebruiken voor laserlassen in termen van straalkwaliteit en stabiliteit van het vermogen.

Vanuit het perspectief van vreemde situaties zijn de kwaliteit van laserstralen en de stabiliteit van het uitgangsvermogen al vrij hoog en zullen ze geen probleem worden bij laserlassen.

De grootste factor die de laskwaliteit van optische systemen beïnvloedt, is de focuslens, die over het algemeen een brandpuntsafstand tussen 127mm (5 inch) en 200mm (7,9 inch) gebruikt. Een kleine brandpuntsafstand is gunstig voor het verkleinen van de diameter van de middelpunt van de focusseerstraal, maar te klein zijn kan gemakkelijk leiden tot vervuiling en spetterende schade tijdens het lasproces.

Hoe korter de golflengte, hoe hoger de absorptie.

Meestal hebben materialen met een goede geleidbaarheid een hogere reflectiviteit.

De reflectiviteit van YAG-laser is 96% zilver, 92% aluminium, 90% koper en 60% ijzer.

Hoe hoger de temperatuur, hoe hoger de absorptie, wat een lineaire relatie toont. Over het algemeen kan oppervlaktecoating met fosfaat, carbon black, grafiet, enz. De absorptiesnelheid verbeteren.

2. Voorstelling van het werkstuk

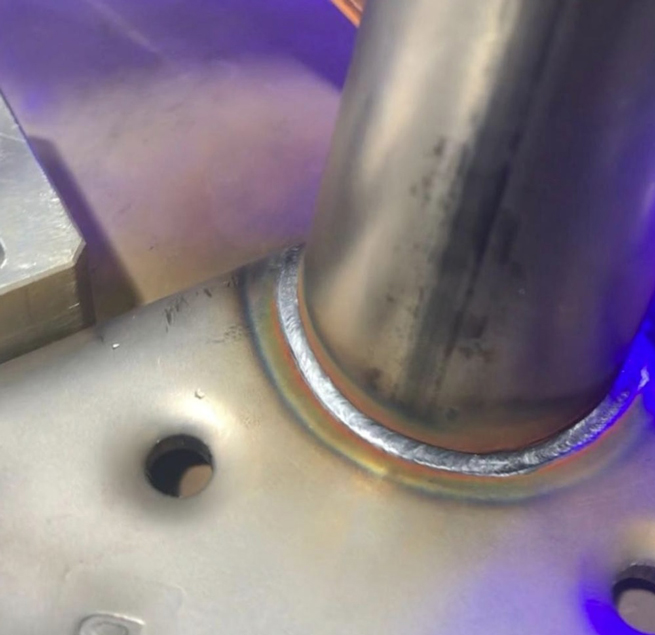

Laserlassen vereist een hoge randnauwkeurigheid van het werkstuk dat wordt verwerkt en geassembleerd, strikte uitlijning tussen de laspunten en de lasnaad, en geen vervorming in de oorspronkelijke nauwkeurigheid van de montage en puntuitlijning van het werkstuk als gevolg van laswarmte tijdens het lasproces.

Dit komt omdat de laservlek klein is, de lasnaad smal is en over het algemeen geen vulmetaal wordt toegevoegd. Als de montagespleet te groot is, kan de straal door de opening gaan en het basismateriaal niet smelten, of duidelijke lichtinslag of-depressie veroorzaken. Als de afwijking tussen punten enigszins groot is, kan dit leiden tot onvolledige fusie of onvolledig lassen.

Daarom mogen de montageopening en de afwijking van de puntnaad van de docking van het algemene bord niet groter zijn dan 0,1mm en mag de uitlijning niet groter zijn dan 0,2mm.

Bij de daadwerkelijke productie kan laserlastechnologie soms niet worden gebruikt vanwege het onvermogen om aan deze vereisten te voldoen.

Om goede lasresultaten te bereiken, moeten de toegestane billen en overlappingen binnen 10% van de dikte van de dunne plaat worden gecontroleerd. Succesvol laserlassen vereist nauw contact tussen de te lassen substraten. Dit vereist een zorgvuldige aanscherping van de onderdelen om optimale resultaten te bereiken.

3. lasparameters

(1) De belangrijkste lasparameter voor de invloed van laserlasmethode en lasvormingsstabiliteit is de vermogensdichtheid van de laservlek. De impact ervan op de lasmethode en de stabiliteit van de lasvorming is als volgt.

De vermogensdichtheid van de laserspot, van klein tot groot, is in de volgorde van stabiel warmtegeleidingslassen, onstabiele lasmodus en stabiel lassen met diepe penetratie.

De vermogensdichtheid van laserspot wordt voornamelijk bepaald door het laservermogen en de positie van de bundelfocus onder een bepaalde bundelmodus en brandpuntsafstand van de focussiespiegel.

De vermogensdichtheid van de laser is recht evenredig met het laservermogen.

Er bestaat een optimale waarde voor de invloed van focale positie.

Wanneer de focus van de balk zich op een bepaalde positie onder het oppervlak van het werkstuk bevindt (binnen het bereik van 1-2mm, afhankelijk van de plaatdikte en parameters), de meest ideale lasnaad kan worden verkregen. Afwijkend van deze optimale focuspositie zal de oppervlakte-lichtvlek van het werkstuk vergroten, wat leidt tot een afname van de vermogensdichtheid. Binnen een bepaald bereik zal het veranderingen in de vorm van het lasproces veroorzaken.

De invloed van lassnelheid op de vorm van het lasproces en stabiele delen is niet zo belangrijk als die van laservermogen en focuspositie. Alleen wanneer de lassnelheid te hoog is, kan het stabiele diepe penetratielasproces niet worden gehandhaafd vanwege de kleine warmte-inbreng.

Tijdens het daadwerkelijke lassen, moet een stabiele diepe penetratie lassen of stabiel warmtegeleidingslassen worden geselecteerd op basis van de vereisten van de lasplaats voor penetratiediepte, om absoluut te voorkomen dat de modus instabiel lassen.

(2) De invloed van lasparameters op penetratiediepte binnen het bereik van diepe penetratielassen.

Binnen een stabiel bereik van diepe penetratielassen, hoe hoger het laservermogen, hoe groter de penetratiediepte, met een relatie van ongeveer 0,7 keer.

Bovendien, hoe hoger de lassnelheid, hoe ondieper de penetratiediepte.

Onder bepaalde laservermogen en lassnelheidscondities ligt de focus op de optimale positie wanneer de penetratiediepte maximaal is. Als deze van deze positie afwijkt, neemt de penetratiediepte af en wordt zelfs een onstabiele lasmodus of stabiele warmtegeleidingslasmodus.

(3) De rol van beschermende gassen

De belangrijkste functies van beschermende gassen zijn:

Bescherm het werkstuk tegen oxidatie tijdens het lasproces.

Bescherm de focuslens tegen metaaldampverontreiniging en spatten van vloeibare druppeltjes.

Versprein het plasma gegenereerd door high-power laserlassen.

Koel het werkstuk en verminder de door hitte aangetaste zone.

Het beschermende gas is meestal argon of helium, en als de schijnbare massa niet hoog is, is het stikstof.

Hun neiging om plasma te produceren is aanzienlijk verschillend: helium, vanwege zijn hoge ionisatiemassa en snelle thermische geleidbaarheid, heeft een lagere neiging om plasma te produceren onder dezelfde omstandigheden dan argon, waardoor een grotere smeltdiepte mogelijk is.

Binnen een bepaald bereik, naarmate de stroomsnelheid van het beschermende gas toeneemt, neemt de trend van het onderdrukken van plasma toe, waardoor de diepte van de smelt toeneemt, maar het heeft de neiging om glad te worden binnen een bepaald bereik.

(4) Analyse van de monitorbaarheid van elke parameter.

Onder de vier lasparameters zijn lassnelheid en afschermingsgasstroomsnelheid gemakkelijk te controleren en de stabiliteit te handhaven, terwijl laservermogen en focuspositie parameters zijn die kunnen fluctueren tijdens het lasproces en moeilijk te controleren zijn.

Hoewel het uitgangsvermogen van de laser zeer stabiel en gemakkelijk te controleren is, zal het laservermogen dat het werkstuk bereikt, veranderen als gevolg van het verlies van het optische geleider-en focussysteem, dat gerelateerd is aan de kwaliteit, tijd gebruik, en oppervlaktevervuiling van het optische werkstuk, Waardoor het moeilijk te controleren en een onzekere factor in laskwaliteit wordt.

De focuspositie van de balk is een van de moeilijkste factoren om te controleren en te controleren in lasparameters die de kwaliteit van de lasnaad beïnvloeden.

Momenteel zijn handmatige aanpassing en herhaalde procestesten vereist bij de productie om de juiste focuspositie te bepalen en de vereiste smeltdiepte te verkrijgen.

Als gevolg van de vervorming van het werkstuk, het thermische lenseffect of de multidimensionale ruimtelijke curve tijdens het lasproces, kan de focuspositie veranderen en het toegestane bereik overschrijden.