De industrie voor de productie van communicatieapparatuur heeft een belangrijke rol gespeeld bij het bevorderen van duurzame sociaaleconomische ontwikkeling. Met de grootschalige en snelle ontwikkeling van de 5G-industrie, ontwikkelen de elektrische componenten die worden gebruikt in communicatieapparatuur zich naar hogere integratie, kleiner formaat, hogere installatienauwkeurigheid, en meer exquise en mooie verschijning. Er zijn steeds hogere eisen aan de verwerking van plaatmetalen onderdelen in communicatieapparatuur, wat een nieuwe kans en uitdaging is voor de plaatmetaalindustrie voor communicatieapparatuur.

Vergeleken met verschillende metalen materialen hebben roestvrijstalen materialen voordelen zoals corrosiebestendigheid, hittebestendigheid, hoge sterkte, eenvoudige oppervlaktebehandeling en onderhoud, die aan verschillende behoeften kan voldoen en op grote schaal worden gebruikt in communicatieapparatuur. Bij de verwerking van plaatstaal zijn er bepaalde verschillen tussen roestvrij staal en aluminiumlegering, evenals gewone staalplaatverwerking. De verwerkingspunten en voorzorgsmaatregelen zijn als volgt.

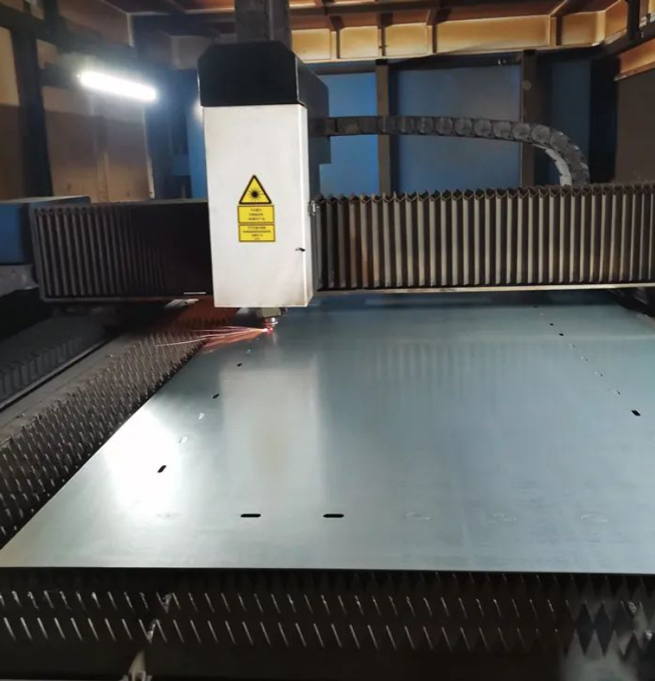

CNC Ponsen kan roestvrijstalen platen verwerken met een dikte van 0,8-2,5mm. Vanwege de hoge sterkte van roestvrij staal, kan het aanzienlijke slijtage van het gereedschap en een hoog percentage defecte producten veroorzaken. Daarom wordt CNC-ponsen over het algemeen niet gebruikt voor verwerking. In conventionele verwerking en productie worden laser-CNC-snijmachines en plasma-CNC-snijmachines over het algemeen gebruikt, en het diktebereik van de verwerkte plaat is over het algemeen niet groter dan 3,0mm. Roestvrij staal neemt lasersnijden aan, zoals weergegeven in figuur 1. Stikstofgas kan worden gebruikt om randen te verkrijgen zonder oxidatie en bramen. Onderdelen met hoge uiterlijkvereisten kunnen worden gecoat met een speciale laserfilm om krassen op het oppervlak te voorkomen. Roestvrij staal Lasersnijsnelheid is snel, de incisie is glad en vlak, over het algemeen zonder de noodzaak voor latere ontbraming, de incisie heeft geen mechanische spanning en de verwerkingsnauwkeurigheid is hoog. Tijdens het snijproces van sommige roestvrijstalen onderdelen is er sprake van thermische spanningsvervorming. Door redelijke parameters van het lasersnijproces aan te passen, de plaat voor het snijden, symmetrisch snijden en andere methoden te bevestigen, kan thermische spanningsvervorming effectief worden verminderd.

Figuur 1 Lasersnijden van roestvrijstalen onderdelen

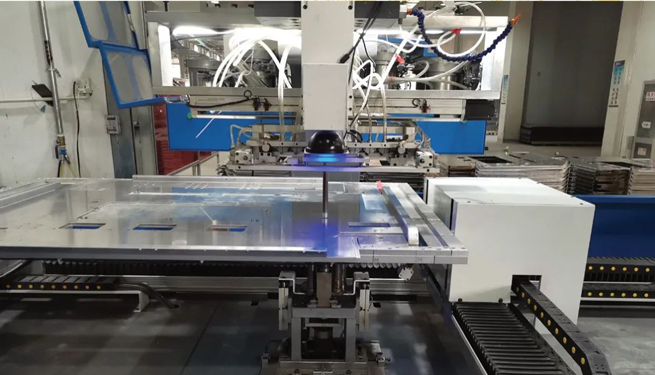

Roestvrij staal heeft een slechtere thermische geleidbaarheid en een lagere rek in vergelijking met gewoon koolstofarm staal, wat resulteert in een hogere vereiste vervormingskracht; Vergeleken met koolstofstaal en aluminiumlegeringen, het heeft een sterke neiging om te rebounden tijdens Buigen. Bij het buigen moet de R-hoek van het werkstuk groter zijn dan die van het koolstofstalen onderdeel om buigkraken te voorkomen. Het buiggereedschap wordt geselecteerd op basis van de dikte, straal en materiaal van het buigmateriaal. Roestvrijstalen platen hebben een hoge hardheid. Vergeleken met gewone koolstofstalen platen, moet de warmtebehandelingshardheid van de snijgereedschappen die worden gebruikt voor het buigen van roestvrijstalen platen hoger zijn dan 60HRC. De selectie van de onderste mal moet worden bepaald op basis van de dikte van de plaat. De roestvrijstalen buigscène wordt getoond in figuur 2.

Figuur 2 Buigen van roestvrij staal

Over het algemeen geldt dat hoe dikker de roestvrijstalen plaat, hoe groter de vereiste buigsterkte, en naarmate de plaatdikte toeneemt, moet de buigsterkte ook dienovereenkomstig worden aangepast bij het aanpassen van de buigapparatuur. Onder eenheidsgrootte, hoe groter de treksterkte en rek van roestvrijstalen platen, hoe groter de vereiste buigkracht en buighoek. Hoe hoger de opbrengststerkte van het materiaal, hoe groter het elastische herstel. Om een buigstuk van 90 ° te verkrijgen, moet de hoek van het drukblad kleiner worden ontworpen. In termen van verwerkingsprestaties is het over het algemeen beperkt tot buigen binnen het diktebereik van 3,0-6,0mm. Roestvrijstalen platen met een dikte van 6mm of meer zijn moeilijker te buigen en stellen hoge eisen aan buigmachines en matrijzen. De benDing hoek en staalprestaties zijn onstabiel en er is een risico op kraken. Het wordt aanbevolen om las-of hoekstukken te gebruiken voor verbinding. De roestvrijstalen buigdelen worden getoond in figuur 3.

Figuur 3 Buigdelen van roestvrij staal

Roestvrijstalen platen zijn relatief hard en vereisen speciaal gemaakte zeer sterke en geharde klinkdelen. Bij het drukken van klinken, is het noodzakelijk om rekening te houden met de hoogte van de stijl, selecteer een geschikte mal, en pas de druk van de pers aan om ervoor te zorgen dat de stijl gelijk is met het oppervlak van het werkstuk, Zoals weergegeven in figuur 4. Het klinken van moeren en schroeven moet stevig worden ingedrukt en geïnspecteerd volgens de specificaties van het aandraaimoment van de schroeven en moeren, en er mag geen losheid zijn. Het klinken van roestvrijstalen platen is niet gemakkelijk te beveiligen en vereist vaak zijlassen. De roestvrijstalen klinkdelen zijn weergegeven in figuur 5.

Figuur 4 Klinken van roestvrij staal

Figuur 5 RVS klinkdelen

Roestvrijstalen materialen hebben een sterke thermische gevoeligheid en zijn gevoelig voor thermisch kraken in vergelijking met gewone staalplaatlassen; Als de bescherming slecht is, kan oxidatie bij hoge temperaturen ernstig zijn; de grote lineaire uitzettingscoëfficiënt resulteert in significante lasvervorming. Lassen van roestvrij staal wordt getoond in figuur 6 en de conventionele laspunten zijn als volgt.

Figuur 6 Lassen van roestvrij staal

(1) Gebruik lasstaven met dezelfde of vergelijkbare chemische samenstelling als het basismateriaal en de diameter van de lasstaaf moet prima zijn.

(2) Vóór het lassen moeten olievlekken, vocht, stof en ander vuil binnen een bereik van 20-30mm aan beide zijden van de laspositie worden verwijderd. Laserlassen, argonbooglassen en andere lasmethoden kunnen worden gebruikt tijdens het lassen, met lage warmte-input en hoge lassnelheid.

(3) Kies een redelijke lassequentie. Symmetrisch lassen moet zoveel mogelijk worden gebruikt voor symmetrische lasstructuren. Asymmetrische lasstructuren moeten eerst de zijkant lassen met minder lassen en vervolgens de zijde lassen met meer lassen, zodat de vervorming die wordt gegenereerd door het daaropvolgende lassen voldoende is om de eerder gegenereerde vervorming te compenseren.

(4) Geforceerde koeling van de laskraal en door warmte aangetaste zone om de verblijftijd op hoge temperatuur in de oververhitte zone te verminderen.

(5) Lasarmaturen worden gebruikt om een gelijkmatige en evenwichtige klemkracht te garanderen.

De oppervlaktebehandelingsmethoden voor roestvrij staal omvatten zandstralen, passivering, spiegelbehandeling, kleurbehandeling, enz. Verschillende oppervlaktebehandelingen brengen verschillende verschijningseffecten om te voldoen aan de steeds gepersonaliseerde en diverse marktvereisten.

Zandstralen is een veelgebruikt proces bij oppervlaktebehandeling van roestvrij staal, waarbij lucht door apparatuur wordt gecomprimeerd om stroom te verkrijgen, en sproeistralen met hoge snelheid sproeien het gespoten materiaal op het oppervlak van het te behandelen werkstuk. De oppervlaktestructuur na zandstraalbehandeling is uniform en het oppervlak presenteert een fijne kraalZoals zandoppervlak, resulterend in hoge verwerkingsefficiëntie. Het gezandstraald werkstuk wordt getoond in figuur 7.

Figuur 7 Werkstukken behandeld met zandstralen

Zuur beitsen en passiveren worden veel gebruikt in de oppervlaktebehandeling van roestvrij staal. Roestvrij staal ondergaat voorbehandeling (zoals zandstralen, elektrochemisch polijsten en chemisch polijsten) om olievlekken en onzuiverheden aan het oppervlak te verwijderen, en is gedrenkt met zuur beitsen passiveringspasta om een langdurige passivering en stabiliteit van het roestvrijstalen oppervlak te behouden, waardoor de corrosieweerstand van het werkstukoppervlak wordt verbeterd.

Door chemisch polijsten, fysiek polijsten en vervolgens ruw slijpen, medium slijpen en fijn slijpen, wordt een helder oppervlak verkregen op het oppervlak van roestvrij staal.

Roestvrijstalen kleuring verhoogt niet alleen de decoratieve en artistieke eigenschappen van het product, maar verbetert ook de glans en kristalhelder, zoals weergegeven in figuur 8. Het kan ook de slijtageweerstand en corrosieweerstand van het product verbeteren. Producten van roestvrij staal deponeren inerte gaskleuren op het oppervlak van het product onder hoge vacuümomstandigheden, waardoor de hechting en weerstand tegen krassen worden verbeterd. Ze vervagen of vervagen niet in binnenomgevingen.

Figuur 8 Oppervlaktedecor van roestvrijstalen producten

De geleidelijke opkomst van 5G-technologie heeft de snelle ontwikkeling van de plaatmetaalverwerkende industrie gestimuleerd. Met de wijdverbreide toepassing van intelligente en digitale technologie heeft de plaatwerkindustrie voor communicatieapparatuur aanzienlijke veranderingen ondergaan van ontwerp tot productie. De plaatwerkindustrie introduceert intelligente apparatuur en digitale technologie, die het hele productieproces bestrijkt, de productie automatiseert, de productie-efficiëntie verbetert en voldoet aan de continue update en iteratie van marktproducten. Intelligentie en digitalisering begeleiden de ontwikkeling van de plaatmetaalindustrie en gaan nieuwe uitdagingen aan.